-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenSchnell und zuverlässig

Das mittelständische Unternehmen RSB Rationelle Stahlbearbeitung aus dem thüringischen Merkers hat sich seit seiner Gründung im Jahr 1998 stets mit Umsicht und Weitblick auf neue Marktbedingungen eingestellt. Vom reinen Sägebetrieb mit Lagerhaltung entwickelte es sich zu einem umfassenden Systemlieferanten, der für jede Kundenanforderung aus dem Werkzeug-, Formen- und Maschinenbau schnell und flexibel die passende Lösung liefert.

Firma

RSB Rationelle Stahlbearbeitung

Ort

Merkers, Deutschland

Schwerpunkt

Fertigung von Form- und Stanznormalien, Formaufbauten, Säulenführungsgestellen und Präzisionsflachstählen Vorschruppen von Formplatten und Einsätzen

Vorteile

- Breites Produktportfolio

- Einwinkeln, Tiefbohren und Vorschruppen aus einer Hand

- Hochautomatisierter 2,5D-Prozess mit Tebis

Branche

Formenbau

Werkzeugbau

Maschinen- & Anlagenbau

Erschienen

2016

Interviewpartner: Thomas Müller, Geschäftsführer und Firmengründer, RSB Rationelle Stahlbearbeitung und VARIO-Metall

Am Ende des Tages zählt nicht das Billigste, sondern das Günstigste. Und im Bereich Software-Lösungen ist das für uns eindeutig Tebis.

RSB Rationelle Stahlbearbeitung, Thomas Müller, Geschäftsführer und Firmengründer, RSB Rationelle Stahlbearbeitung und VARIO-MetallUrsprünglich fertigten 10 Mitarbeiter an 15 Bandsägeanlagen Rohmaterialzuschnitte, hauptsächlich für den Formenbau. Bereits 1999 erweiterten die Thüringer ihr Angebotsportfolio um die CNC-Bearbeitung und stockten die Mitarbeiterzahl auf 70 auf. Das versetzte Firmengründer Thomas Müller und sein Team in die Lage, jetzt auch den nächsten Arbeitsschritt in der Prozesskette zu übernehmen: Das Plattenmaterial wurde weiter vorbereitet, kubisch angefräst, und sozusagen „spannfertig“ übergeben – mit dem entscheidenden Vorteil, dass das fertige Produkt nun insgesamt viel schneller geliefert werden konnte. Und so ging es weiter: Von damals bis heute hat RSB sein Produktportfolio kontinuierlich ausgebaut.

Breites Produktportfolio

Aktuell kümmern sich 185 Mitarbeiter in fünf Abteilungen um die Belange der Kunden. Zum Angebotsspektrum gehören neben Serviceleistungen wie Brennschneiden, Sägen, Flachschleifen, 3-, 4- und 5-achsige CNC-Bearbeitung, Lohnbearbeitung, Spannungsarmglühen, Schweißen, Sandstrahlen und Lackieren die gezielte Fertigung von Form- und Stanznormalien, von Formaufbauten sowie von Säulenführungsgestellen und Präzisionsflachstählen. Seit 2014 hat sich RSB auch zusammen mit seiner Schwesterfirma Vario-Metall beim Vorschruppen von Formplatten und Einsätzen einen Namen gemacht (Siehe Kasten: Synergieeffekte beim Vorschruppen). Insgesamt kann das Unternehmen mit monatlichen Maschinenlaufzeiten von rund 15.000 Stunden kalkulieren. 25 Bearbeitungszentren aller Bauarten und Größen verteilen sich auf einer Produktionsfläche von mehr als 10.000 Quadratmetern. Besonders beachtlich: Nur 20 Prozent des Umsatzes entfallen auf die Herstellung von Normalien. Viel mehr, nämlich circa 80 Prozent, macht der Anteil von Sonder- und Einzelteilen aus – die Fertigung solcher Bauteile, die jedes Mal anders aussehen können, stellt an Planung und Produktion besonders hohe Anforderungen.

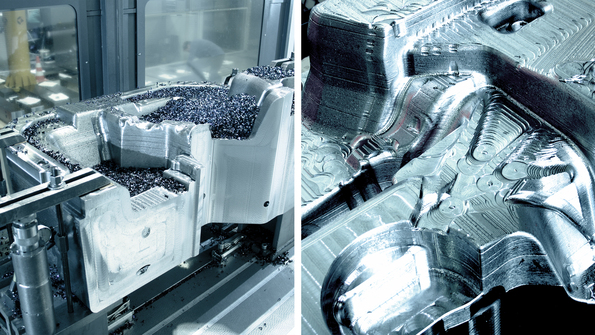

Geschlichtetes Bauteil bei der Qualitätsprüfung (links). Auch große schwere Stahlbauteile wie dieses Spritzgießwerkzeug mit den Maßen 2.000 x 1.800 x 300 Millimeter gehören zum Angebotsportfolio von RSB (rechts).

Geschlichtetes Bauteil bei der Qualitätsprüfung (links). Auch große schwere Stahlbauteile wie dieses Spritzgießwerkzeug mit den Maßen 2.000 x 1.800 x 300 Millimeter gehören zum Angebotsportfolio von RSB (rechts).Klares Dienstleistungsverständnis

... und ein hervorragender Teamgeist

Die Arbeitsabläufe sind straff organisiert: Der Vertrieb prüft die Anfrage, erstellt die Auftragszeichnung und legt die einzelnen Fertigungsschritte fest. Die Mitarbeiter in der Datenverwaltung bereiten die Modelle für die NC-Programmierer vor, die NC-Programmierer übergeben die fertigen Programme schließlich mit der genauen Anforderungszeichnung an die Fertigung. Auch in der Maschinenhalle ist alles auf Effizienz ausgerichtet: Die Maschinen sind im 3-Schicht-Betrieb rund um die Uhr besetzt. Dabei legt RSB höchsten Wert auf eine umfassende Qualitätskontrolle: Für jede Maschine ist jeweils nur ein Maschinenbediener pro Schicht verantwortlich.

Dank eines leistungsfähigen ERP-Systems behalten alle am Prozess Beteiligten stets den Überblick. Die kalkulierten und die tatsächlichen Bearbeitungszeiten werden nach Abschluss des Auftrags miteinander abgeglichen.

Liefertermine lassen sich so schon im Vorfeld genau planen, jeder Auftraggeber kann bereits lange vor dem eigentlichen Dateneingang Kapazitäten reservieren. Ein moderner Webshop mit integriertem Konfigurator für L-Platten und Säulenführungsgestelle macht die Bestellvorgänge für Kunden und Händler sehr komfortabel. Und wer eine schnelle Antwort braucht, muss nicht lange warten: 90 Prozent der Anfragen werden noch am selben Tag beantwortet. Für Vertriebsleiter Arno Volkmar sind es seine Kollegen, die den Erfolg des Unternehmens sichern: „Ohne unser hochmotiviertes Team könnten wir niemals so stringent arbeiten“. Und tatsächlich ist die Mitarbeiterfluktuation sehr gering – viele ehemalige Auszubildende, wie NC-Programmierer Ralf Wünsch, arbeiten heute noch im Unternehmen.

Tebis – Eine eindeutige Empfehlung

Mit der Erweiterung des Produktspektrums stiegen auch die Anforderungen an die Softwarelösungen. Das Thema „3D-Fräsen“ rückte stärker in den Vordergrund. „Irgendwann stießen wir mit unserer alten CAD/CAM-Software an unsere Grenzen“, erzählt Wünsch. „Spätestens 2011 mussten wir uns nach einer anderen Lösung umsehen. Für einen größeren Formenbauer frästen wir damals Formaufbauten und Formplatten. Die Datenmengen waren einfach zu groß, die Daten ließen sich teilweise nicht mal mehr öffnen. Und wenn es dann doch geklappt hat, konnten wir vielleicht mit Mühe und Not schruppen, aber spätestens beim Schlichten war Schicht im Schacht.“ Der Kunde empfahl, es mit Tebis zu probieren. RSB orderte eine Teststellung – und Tebis überzeugte nicht nur beim 3D-Fräsen. Auch mit der Lösung zur automatisierten 2,5D-Bearbeitung konnte Tebis punkten. 2012 stieg RSB schließlich mit sechs Arbeitsplätzen komplett auf Tebis um.

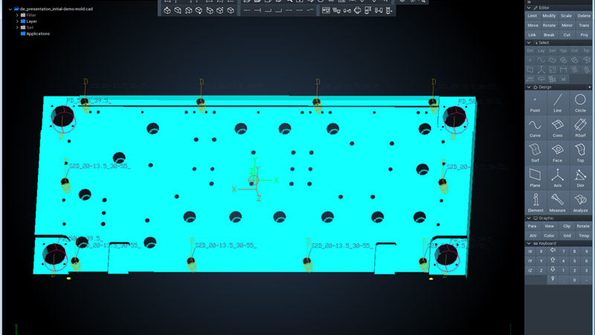

Im Gespräch mit Vertriebsleiter Arno Volkmar und NC-Programmierer Ralf Wünsch haben wir den automatisierten 2,5D-Prozess von Tebis genauer unter die Lupe genommen. Zum vollständigen Interview.

2,5D- und 3D-Programme werden komplett mit Tebis erzeugt.

2,5D- und 3D-Programme werden komplett mit Tebis erzeugt.Bilanz nach vier Jahren – Durchweg positiv

Im Zuge der Einführung der neuen Softwarelösung hat RSB gemeinsam mit Tebis die bestehenden Prozesse genau abgeklopft und – wo notwendig – neu strukturiert. Beteiligt waren Tebis Consulting mit einer detaillierten Potenzialanalyse und Tebis Implementierer, die geholfen haben, die Ergebnisse der Analyse in einfache und überschaubare Arbeitsabläufe zu übertragen. „Allein die Umstrukturierung hat schon sehr viel gebracht“, so Volkmar. „Der gesamte Werkzeugbestand beispielsweise wurde erheblich reduziert und ist nun in einer virtuellen Bibliothek abgebildet. Die Werkzeuge lassen sich so wesentlich effizienter einsetzen – Standardwerkzeuge und wenige Sonderwerkzeuge haben eine Vielzahl an Einzelwerkzeugen ersetzt. Außerdem haben wir die Postprozessoren überarbeitet und vereinfacht“. „Und bei der NC-Programmierung müssen wir dank der integrierten Schablonentechnik nicht mehr lang rumprobieren, sondern wissen sofort, welche Schablone wir für welche Bearbeitung auswählen müssen.“, ergänzt Wünsch. Ein weiterer Pluspunkt der Tebis Software ist nach Volkmar die hohe Prozesssicherheit: „Bei der Kollisionsprüfung wird das gesamte Werkzeug geprüft und bei Kollisionen automatisch ausgetauscht. Deshalb können wir immer die kürzest möglichen Werkzeuge einsetzen, was extrem wirtschaftlich ist.“

Auch in puncto Performance, Oberflächengüte und Schnittstellen hat die Tebis Software einiges zu bieten. Hierzu Wünsch: „Dateien mit 200 Megabyte gehen in 15 Sekunden auf. Die hohe Oberflächenqualität ist bemerkenswert, es gibt quasi keine fehlerhaften Flächen mehr. Und die Direktschnittstellen, zum Beispiel zu Catia und NX, sind sehr individuell konfigurierbar und lassen sich jeweils an die speziellen Anforderungen der Kunden anpassen.“

Vertriebsleiter Arno Volkmar und NC-Programmierer Ralf Wünsch, beide RSB Rationelle Stahlbearbeitung

Vertriebsleiter Arno Volkmar und NC-Programmierer Ralf Wünsch, beide RSB Rationelle StahlbearbeitungSynergieeffekte beim Vorschruppen

Bei RSB sind alle Formenbauer an der richtigen Adresse, die sämtliche Arbeitsschritte vor dem Härten – also Einwinkeln, Tiefbohren und Vorschruppen – in „eine“ zuverlässige Hand geben möchten. Von großem Nutzen ist hier die enge Verzahnung von RSB mit der fast zehn Jahre jüngeren Schwesterfirma VARIO-metall, die ihre Geschäfte 2007 aufgenommen hat. VARIO-metall wurde – ebenso wie RSB – von Thomas Müller gegründet. VARIO-metall ist auf die Tiefbohrbearbeitung von Formplatten und Einsätzen für den Kunststoff- und Druckgussformenbau, sowie für alle Tiefbohraufgaben im Maschinenbau spezialisiert. RSB und VARIO-metall ergänzen sich somit perfekt: Vario-Metall übernimmt das Einwinkeln und Tiefbohren der Werkzeugeinsätze, RSB schruppt die Bauteile anschließend vor. Da sich beide Unternehmen ein Firmengelände teilen und unter einer Geschäftsführung agieren, sind kurze Transport- und Kommunikationswege gewährleistet. Der wirtschaftliche Benefit ist deutlich spürbar: „Unsere Kunden entlasten ihre Fertigung enorm, sparen Zeit und Bearbeitungsaufwand und reduzieren ihre Transportkosten.“, so Vertriebsleiter Arno Volkmar. Auch die Qualität der Bauteile lässt keine Wünsche offen: „Wir fräsen mit festem Aufmaß und sorgen damit für ein gleichmäßiges Restmaterial“, erklärt NC-Programmierer Ralf Wünsch. „Die letzte Bearbeitung erfolgt mit einem kleinen Werkzeug und möglichst großen Verrundungsradien; auf diese Weise vermeiden wir scharfe Ecken. Die Werkstücke sind danach optimal für nachfolgende Fräsprozesse vorbereitet.“ Ein weiteres Plus ist die schnelle Bearbeitung: „Wir nutzen Hochvorschubfräser und fahren mit wenig Zustellung und hohem Vorschub – wir holen quasi alles raus, was die Maschine hergibt.“

Beim Vorschruppen profitieren die Kunden vom hervorragenden Zusammenspiel von RSB und der Schwesterfirma VARIO-metall.

Beim Vorschruppen profitieren die Kunden vom hervorragenden Zusammenspiel von RSB und der Schwesterfirma VARIO-metall.