-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenTebis Prozesslösungen bei Volkswagen

Meilensteine einer Erfolgsgeschichte von 1992 bis heute

Weltweit nutzen OEMs Software- und Prozesslösungen von Tebis. Beispiel Volkswagen: Was 1992 in Wolfsburg mit der 3D-Oberflächenbearbeitung begann, ist heute ein MES-gesteuerter mehrschichtiger Fertigungsprozess, bei dem Technologie und Logistik hocheffizient miteinander vernetzt sind...

Firma

Volkswagen

Ort

Wolfsburg, Deutschland

Schwerpunkt

Durchgängige Fertigungslösung mit CAD, CAM und MES

Vorteile

- Exakte Flächen für die Fertigung

- Kleinteile schnell und sicher fertigen

- Gleiche Werkzeuge standortübergreifend effizient fertigen

Branche

Werkzeugbau

Erschienen

2018

Interviewpartner: Roland Schöbel , Leiter Maschinelle Fertigung

Wenn beim damaligen Prozess auch nur ein Druckbereich vergessen wurde, kostete uns die Korrektur bis zu 10.000 Euro. Heute bauen wir beispielsweise Türwerkzeuge, die wir früher um die 160 Stunden nachbearbeiten mussten, direkt in die Presse ein.

Roland Schöbel, Leiter Maschinelle Fertigung, Werkzeugbau Wolfsburg, Volkswagen AGWeltweit nutzen OEMs Software- und Prozesslösungen von Tebis. Beispiel Volkswagen: Was 1992 in Wolfsburg mit der 3D-Oberflächenbearbeitung begann, ist heute ein MES-gesteuerter mehrschichtiger Fertigungsprozess, bei dem Technologie und Logistik hocheffizient miteinander vernetzt sind. Alle Arbeitsschritte bleiben jederzeit planbar und nachvollziehbar. Diese Strategie ist so erfolgreich, dass zwischenzeitlich auch die Standorte Osnabrück und Palmela/Portugal ähnliche Vorgehensweisen aufgebaut haben.

Aktuell zieht VW Mexiko nach – die Prozesslösung nach Wolfsburger Vorbild soll bis Mitte 2018 umgesetzt werden.

Insgesamt nutzen über 600 Tebis Anwender aus Design, Konstruktion, Fertigung und Werkstatt mehr als 300 Arbeitsplätze.

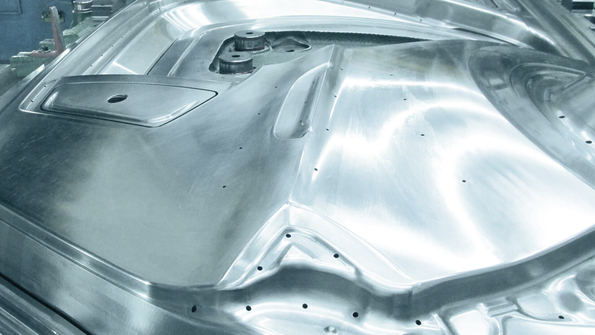

1992: Die Zusammenarbeit beginnt

3D-Oberflächenbearbeitung und NC-Programmierung

Herausforderung: Bei der Oberflächenqualität der Bauteile besteht Verbesserungsbedarf. Die Verantwortlichen im Volkswagenwerk Wolfsburg sehen sich nach einer passenden CAD/CAM-Software um.

Lösung: Tebis, ein Anbieter für Software-Technologien aus dem süddeutschen Raum, der zu diesem Zeitpunkt bereits eine Vorreiterrolle auf dem Markt für CAM-Lösungen übernommen hat, bietet genau das, wonach die Wolfsburger gesucht haben. Die hohe Oberflächenqualität, die sich mit Tebis erzielen lässt, sowie die Möglichkeit, Fräsbereiche standardisiert aufzuteilen und jeweils mit optimalen Strategien und Bearbeitungswerkzeugen zu verknüpfen, überzeugen – ab jetzt erfolgt die NC-Programmierung am Stammwerk des Konzerns nur noch mit Tebis.

Ergebnis: Horst Spanner, Strategic Account Manager bei Tebis, betreut Volkswagen von den Anfängen bis heute. Er erinnert sich: „Entscheider und Tebis Anwender waren von der hervorragenden Oberflächenqualität begeistert. Und mit Tebis ließ sich unglaublich viel bei der NC-Programmierung erledigen, was davor noch an der Steuerung gemacht werden musste.“

2000: Schwerpunkt Fertigungsabläufe

Standardisierung und 2,5D-Prozess

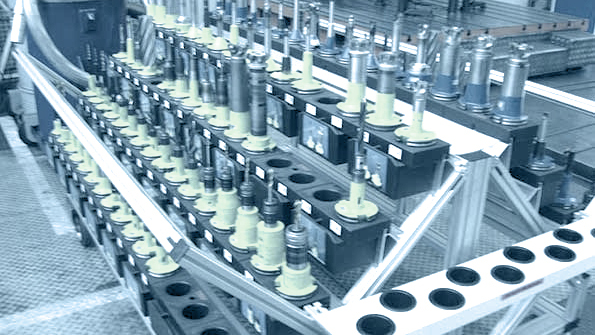

Herausforderung: Der Werkzeugbau wächst so schnell, dass die Strukturen nicht mithalten können – Programmierung und Fertigung sind zu langsam, die Werkzeugkosten zu hoch, Maschinen stehen zu lange still. Niemand weiß so recht, welche der vielen Werkzeuge tatsächlich im Einsatz sind und wann sie an der Maschine eingewechselt werden müssen.

Lösung: Tebis tritt nicht nur als Software-, sondern auch als Serviceanbieter auf den Plan. Gemeinsam analysieren Tebis und Volkswagen alle Fertigungsabläufe und leiten aus den Ergebnissen konkrete Maßnahmen ab: Die Werkzeuge werden erfasst, standardisiert und in Tebis Prozessbibliotheken abgelegt. Ein schablonenbasierter Prozess bildet die Grundlage für die automatisierte 2,5D-Bearbeitung. Gleichzeitig kommen die Tebis Simulationstechniken zum Einsatz – mit diesen lässt sich die Bearbeitung inklusive räumlicher Anstellungen und passenden Werkzeugen im Vorfeld auf virtuellen Maschinen planen und nach der NC-Programmierung mit allen Komponenten der Fräsmaschine auf Kollision prüfen. Auch die Mehrfachaufspannung wird integriert.

Ergebnis: Standards, Schablonen und Prozessbibliotheken sorgen für eine wesentlich effizientere Fertigung. Das Knowhow der Wissensträger wird transparent und ist für alle virtuell zugänglich.

2008: Kleinteileprozess

Digitale Lösungen

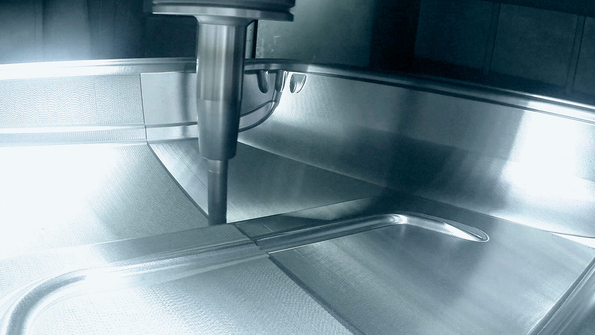

Herausforderung: Schon 2008 fertigen die Werkzeugbauer am Standort Wolfsburg jährlich bis zu 8000 Kleinteile, circa 80 Prozent davon bestehen aus Guss. Mit der Mehrfachaufspannung können bis zu acht Messer oder Backen auf einer Rasterplatte aufgespannt werden. Doch wie lassen sich Kleinteile kollisionsfrei bearbeiten und Gussaufmaße zuverlässig bestimmen?

Lösung: Vorgeschaltete CAD/CAM-Prozesse werden enger verzahnt. Die gesamte Aufspannsituation inklusive Rasterplatte und Gussrohlingen wird digitalisiert und in der virtuellen Welt abgebildet. So ist sie für den Maschinenbediener über Tebis Viewersysteme jederzeit klar erkennbar. Zusätzlich vereinfachen standardisierte Schablonen die NC-Programmierung.

Ergebnis: Kleinteile lassen sich nun wesentlich schneller und sicherer fertigen. Roland Schöbel, Leiter Maschinelle Fertigung im Wolfsburger Werkzeugbau, erläutert dies auf der Tebis Hausmesse 2010 sehr anschaulich am Beispiel der Kleinteilefertigung auf einer DMU 125 P: „Am 1. Juni 2009 betrug der Anteil der Hauptzeit an dieser Maschine noch 60 Prozent, circa 25 Prozent der Störungen waren auf CNC-Fehler zurückzuführen. Am 5. Oktober desselben Jahres sah das Ergebnis bereits völlig anders aus: Die Hauptzeiten beliefen sich auf rund 90 Prozent, die CNC-Fehler sind auf Null zurückgegangen.“ (1)

(1) Vortrag „Von der Programmierung zum fertigen Messer“, Roland Schöbel, Leiter Maschinelle Fertigung, Werkzeugbau Wolfsburg, Volkswagen AG. Tebis Hausmesse 2010, Martinsried / Planegg.

2009: Flächenrückführung

Mehr als nur CAM

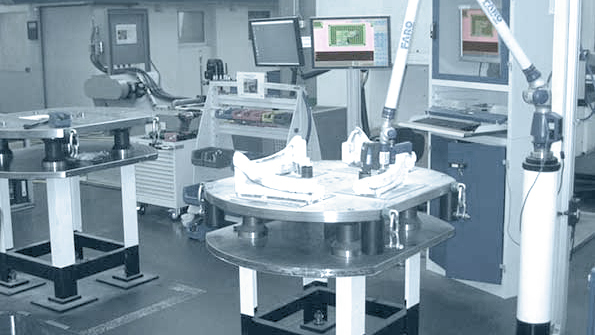

Herausforderung: Von nun an geht es vor allem um Änderungsprozesse: Bauteildaten werden korrigiert und reale Werkzeuge überfräst – und zwar nicht nur von den Wolfsburgern, sondern auch von den beteiligten Standorten und Zulieferern. Die CAD-Daten sind dadurch teilweise veraltet oder nicht mehr verfügbar.

Lösung: Reale Werkzeuge sollen gescannt und mit einer Software zur Flächenrückführung schnell und genau in die virtuelle Welt transferiert werden. Nach einem Benchmark wird Tebis als das beste Flächenrückführungssystem im Werkzeugbau ausgewählt. Organisatorisch kümmert sich das eigens hierfür gegründete Team „Digitalisierung und Flächenrückführung“ um diese Aufgabe.

Ergebnis: Mit dem neuen Verfahren lassen sich exakt gleiche Werkzeuge schnell und effizient für mehrere Standorte gleichzeitig fertigen und einarbeiten. „Unsere Werkzeugbauten auf der ganzen Welt haben davon profitiert – selbst für Mexiko konnten wir die Werkzeuge auf diese Weise sehr schnell und standardisiert erzeugen“, so Roland Schöbel. Wolfsburg avanciert zum „Zentrum der Flächenrückführung“.

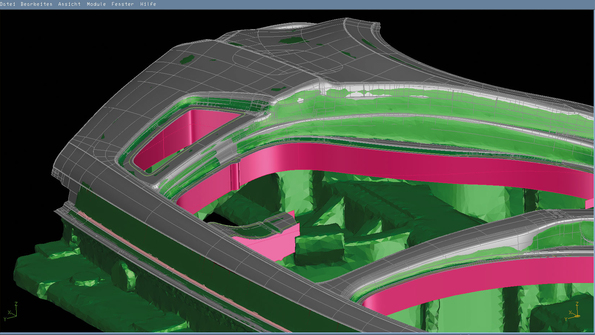

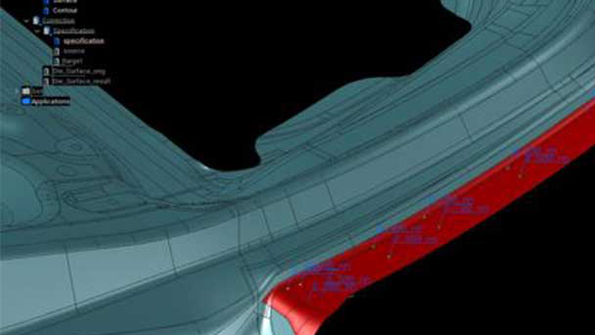

2011: Flächenverformung

Prozesse übergreifend organisieren

Herausforderung: Es fehlen geeignete Softwaretools, mit denen sich simulierte und gemessene Rückfederungen des Blechs kompensieren lassen. Aufwändige Reparaturen im Tryout und Abstimmungsprobleme führen zu enormen zeitlichen Verzögerungen.

Lösung: In Tebis lassen sich selbst komplexe Flächenmodelle auf Basis verschiedener Verformungsgesetze automatisiert verformen. Dank der hohen Maßhaltigkeit passen nachgeformte und beschnittene Werkzeuge nahtlos zusammen. Nach der Tebis Hausmesse 2011 steht die Entscheidung für Roland Schöbel fest: Die Tebis Lösung zur Flächenverformung soll helfen, Korrekturschleifen zu sparen und Konstruktionskosten zu senken. Parallel wird die Erstellung der Korrekturdaten zukünftig – ebenso wie Flächenrückführung und Digitalisierung – im Team „CAD mit Tebis“ angesiedelt.

Ergebnis: Florian Schulze, Leiter Kompetenzzentrum Fräsdaten, fasst die Resultate dieser Veränderungen auf der Tebis Hausmesse 2012 zusammen: „Mit unserer neuen Abteilungsstruktur sowie der Tebis Lösung zur Flächenverformung und den Tebis Analyse- und Optimierungsfunktionen bekamen wir die Korrekturschleifen gut in den Griff. Wir konnten in allen Bereichen punkten: Die Bauteile kamen schneller auf die Maschine, CAD-Daten und NC-Programme ließen sich zügiger aktualisieren, und die Oberflächenqualität wurde noch besser.“ (2)

(2) Vortrag „Schneller zur Serienreife durch fertigungsnahe Korrekturschleifen im Werkzeugbau“, Florian Schulze, Leiter Kompetenzzentrum Fräsdaten, Volkswagen AG.

Tebis Hausmesse 2012, Martinsried / Planegg.

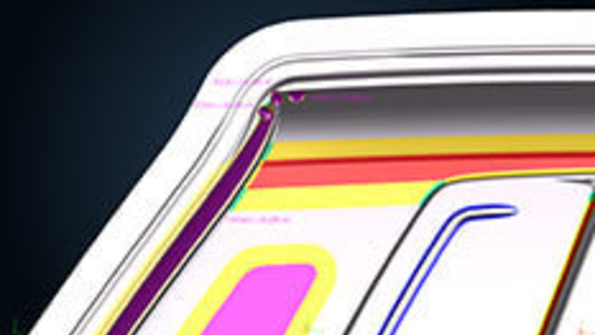

2013: Wirkflächenkonstruktion

Exakte Flächen für die Fertigung

Herausforderung: Weiteres Optimierungspotenzial liegt in der Wirkflächenkonstruktion. Zum einen dauert die manuelle Nacharbeit im Tryout immer noch zu lang, zum anderen liefern hochmoderne HFC-Fräser (Hochvorschubfräser) auf exakten Oberflächen die besten Ergebnisse. Deshalb wird die Wirkflächenkonstruktion gemeinsam mit Tebis Implementierung auf eine komplett neue Basis gestellt.

Lösung: Statt virtuelle Wandstärkenaufmaße zu definieren, lassen sich mit Tebis Offsets, Radiusfreimachungen sowie Druck- und Tuschierflächen direkt in das CAD-Modell einbringen; es entstehen stark vereinfachte Wirkflächendaten. Von nun an werden Wirkflächen ausschließlich mit Tebis konstruiert. Eine neue Abteilung, das „Kompetenzzentrum Fräsdaten“, das nicht der Konstruktion, sondern der Fertigung zugeordnet ist, kümmert sich um diese Aufgabe. Um die Vorteile von Hochvorschubfräsern voll auszunutzen, kommt Tebis zudem mit einer speziellen Lösung auf den Markt, bei der die Kontur des virtuellen Werkzeugs exakt der Kontur des tatsächlich verwendeten Werkzeugs entspricht. Auf diese Weise ist der Materialeingriff genau definiert.

Ergebnis: Mit auskonstruierten Wirkflächen konnte die NC-Programmierung wesentlich beschleunigt und die manuelle Nacharbeit im Tryout auf ein Minimum reduziert werden. Korrekturen am Werkzeug ließen sich schnell in die NC-Programmierung rückführen. „Wenn beim damaligen Prozess auch nur ein Druckbereich vergessen wurde, kostete uns die Korrektur bis zu 10.000 Euro. Heute bauen wir beispielsweise Türwerkzeuge, die wir früher um die 160 Stunden nachbearbeiten mussten, direkt in die Presse ein“, so Schöbel. Die hohe Oberflächenqualität sorgt dafür, dass sich mit leistungsstarken Hochvorschubfräsern beim Schruppen, Nachschruppen und beim Vorschlichten bis zu 50 Prozent Bearbeitungszeit einsparen lässt.

2015: Tebis und ProLeiS

... durchgängig vernetzt

Herausforderung: Auch wenn Volkswagen mit dem MES-Lösung ProLeiS bereits sehr gute Erfahrungen gemacht hat – mit den neuen Strukturen und der engen Verzahnung von CAD und CAM soll ein durchgängiger Prozess etabliert werden, mit dem sich standortübergreifend von der ersten Wirkfläche bis zur Fertigung alle Abläufe planen sowie sämtliche Daten und Änderungsstände verwalten, kontrollieren und steuern lassen.

Lösung: Dieses Ziel wird 2015 erreicht: Alle Arbeitsschritte sind vollständig in der virtuellen Welt von Tebis und Proleis abgebildet. Beide Systeme sind perfekt aufeinander abgestimmt. So lässt sich eine dynamische und flexible Fertigungsplanung inklusive eines vollständigen Datenmanagements schnell realisieren.

Ergebnis: „Wir können heute die weit über 100 Anfertigungsteile eines Werkzeugs automatisiert zerlegen und direkt mit den Wirkflächendaten zusammenspielen“, resümiert Schöbel. „Wenn wir Werkzeuge korrigieren müssen, werden ganz gezielt die Bereiche für die Bearbeitung gesperrt, auf die sich diese Änderungen auswirken – alles andere läuft problemlos weiter. Was wir uns hier aufgebaut haben, ist wirklich ein Netzwerk im Sinne der Industrie 4.0.“

Ausblick

Neue Entwicklungen werden sukzessive in den bestehenden Gesamtprozess integriert: Eine weitere Prozessanalyse von August bis Dezember 2017 gab Aufschluss darüber, wie sich Kleinteile noch schneller und mit einem noch höheren Automatisierungsgrad aufbereiten und programmieren lassen. Entsprechende Maßnahmen sind geplant. Von großem Vorteil für die Fertigungsaufbereitung ist auch die erweiterte Konstruktionstechnologie, mit der Flächen und Solids parametrisch-assoziativ konstruiert werden können: Bei nachträglichen Anpassungen aktualisiert sich das gesamte Bauteil automatisch. Geometrische Änderungen lassen sich so schneller, einfacher und flexibler einbringen. Tebis wird diese Technologie ab Version 4.1 anbieten.