Title

Description

-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

Kontakt

Video / Kontaktformular anzeigen

Bitte aktivieren Sie die Präferenzen Cookies, um die Ansicht zu aktivieren.

>Cookies aktivieren

-

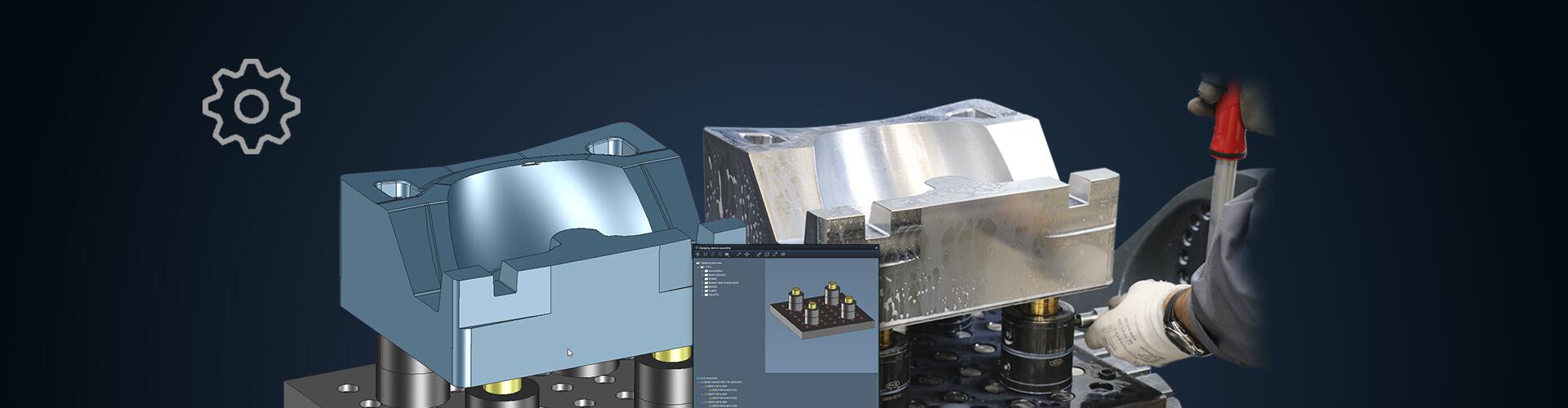

Automatisierung und Standardisierung der Prozessabläufe

Hohe Einsparpotenziale in der Einzelteilfertigung

CAD-Konstruktion und CAM-Programmierung zu vereinfachen und mithilfe von Schablonen zu standardisieren sind wichtige Schritte auf dem Weg in Richtung Automatisierung. Doch als Grundvoraussetzung für eine effiziente und mannarme Fertigung sind vollständig automatisierte und sichere Prozessabläufe alternativlos.

Dazu müssen Sie Ihre Fertigungsumgebung, Ihr Fertigungswissen und Ihre Fertigungsabläufe vollständig in der digitalen Welt hinterlegen. Die Basis dafür ist Tebis 4.1.

Meilensteine Tebis 4.1 für Digitalisierung und Automatisierung

- MES ProLeiS

- Virtuelle Spannmittelbibliothek

- Prozessintegriertes Messen

- Intelligente Kollisionsvermeidungsstrategien

MES-Software ProLeiS voll integriert

In der Einzelteilefertigung lassen sich durch standardisierte und gespeicherte Fertigungsabläufe hohe Einsparpotenziale verwirklichen. Dazu müssen CAD/CAM- und MES-Technologie eng verzahnt zusammenarbeiten.

Mit ProLeiS und Tebis 4.1 zerlegen Sie ganze Baugruppen und einzelne Bauteile in erprobte Arbeitsfolgen. So lassen sich auch komplexe Fertigungsprojekte planen, steuern und durchführen. Auch die Logistik hinsichtlich Kaufteilen, Rohteilen und Maschinenkomponenten wird durchgängig berücksichtigt. Der große Vorteil: Ihr Maschinenpark ist optimal ausgelastet und alle Tätigkeiten lassen sich gezielt auf Fertigungskonstrukteure, NC-Programmierer und Maschinenbediener verteilen.

Die MES-Software ProLeiS lässt sich als Integrationsplattform auch problemlos mit vor- und nachgeschalteten Systemen wie PDM-, ERP- und Maschinen-Leitsystemen kombinieren. CAD/CAM- und MES-Technologie eng verzahnt

CAD/CAM- und MES-Technologie eng verzahntSpannmittelbibliothek komplettiert virtuelle Prozessbibliotheken

Ihre Vorteile:- Spannelemente und Spannmittelbaugruppen anlegen und verwalten

- Externe Daten wie Spannelemente und Baugruppen direkt vom Hersteller über Direktschnittstellen importieren und sofort nutzen

- Spannsituation schnell an die konkrete Fertigungsaufgabe anpassen

- Leichtes Positionieren

- Automatisierte Plausibilitätsprüfung

- Maschine eins zu eins virtuell rüsten

- Vereinfachte Rüstprozesse in der Maschinenhalle

Spannmittelgruppen aufbauen

Video / Kontaktformular anzeigenBitte aktivieren Sie die Präferenzen Cookies, um die Ansicht zu aktivieren.Cookies aktivierenSpannmittelbilbiothek nutzenIn der Spannmittelbibliothek verwalten Sie alle Spannelemente und fügen diese zu Spannmittelgruppen zusammen. Mithilfe von vordefinierten Verbindungspunkten und einer automatischen Filterfunktion, die Ihnen jeweils nur Elemente mit passenden Anschlüssen anbietet, bauen Sie einfache Schraubstöcke genauso wie Nullpunktspannsysteme mit verschiedenen Plattensystemen schnell und komfortabel auf. Auch die Mehrfachaufspannung ist integriert. Wenn einzelne Elemente innerhalb einer Spannmittelgruppe physikalisch verschiebbar sind, geben Sie gegebenenfalls Freiheitsgrade an, um die Bewegungsrichtung einzuschränken.

Maschine virtuell rüsten

Video / Kontaktformular anzeigenBitte aktivieren Sie die Präferenzen Cookies, um die Ansicht zu aktivieren.Cookies aktivierenMaschine virtuell rüstenBeim virtuellen Rüsten nutzen Sie passende Elemente und Aufbauten aus der Bibliothek. Der Rüstprozess folgt einer ähnlichen Logik wie der Zusammenbau der Spannmittelgruppen:

Es werden nur Spannmittel angeboten, die auf die selektierte Maschine passen. Zudem legen Sie den Bezugspunkt beim Aufspannen direkt an. Mithilfe von Verbindungspunkten platzieren Sie die Spannmittel mit wenigen Klicks am Werkstück und das gesamte Bauteil auf dem Maschinentisch. Außerdem lassen sich Bauteil, Kollisionselemente, Spannmittelgruppen und einzelne Spannelemente getrennt voneinander positionieren.

Das besondere Plus: Das Ergebnis kommt ohne jeglichen Informationsverlust am Rüstplatz an – denn bei der NC-Ausgabe wird automatisch eine präzise und ausführliche NC-Dokumentation erstellt. Der Rüstverantwortliche sieht sofort, was er zu tun hat. Eindeutigen Komponentenbezeichnungen entnimmt er, welche Spannmittel er braucht, er erkennt, wie viele er jeweils benötigt, und er weiß, wie er sie positionieren muss.Kürzere Rüst- und Bearbeitungszeiten durch prozessintegriertes Messen

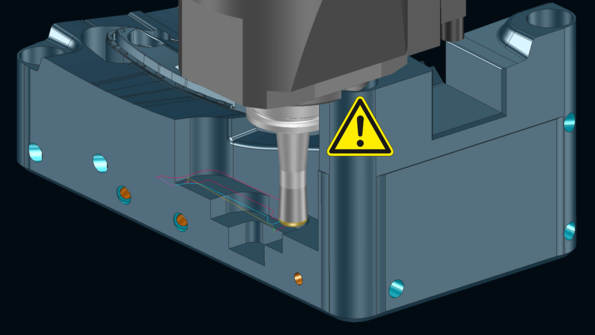

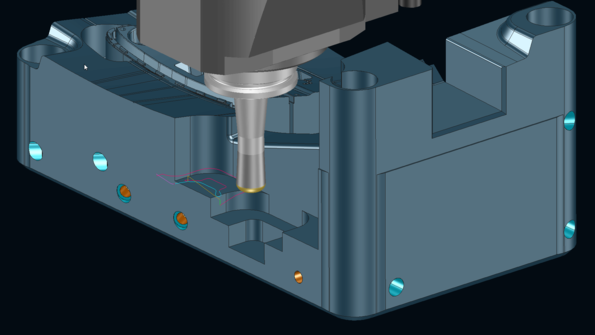

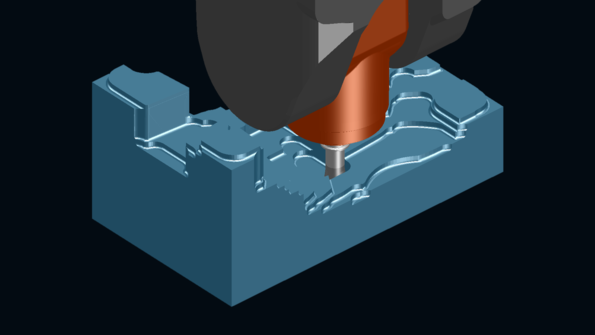

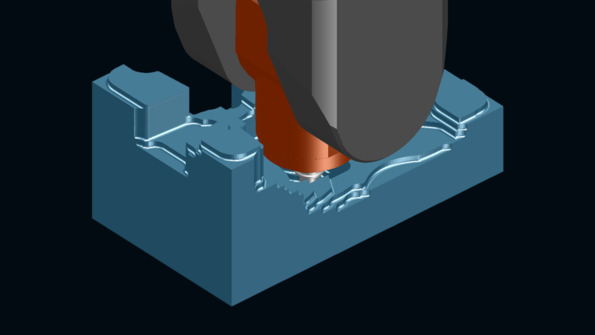

Integrieren Sie Ihre Messaufgaben komplett in den Fertigungsprozess, komfortabel, einfach und sicher kollisionsgeschützt. So können Sie überprüfen, ob das Bauteil korrekt aufgespannt, das Rohteil richtig dimensioniert und orientiert ist und nach der Bearbeitung sicherstellen, dass das Bauteil keiner Nacharbeit bedarf, die erst nach dem Abspannen bekannt wird. Alle dafür benötigten Funktionen sind strukturiert zusammengefasst – von der Tasterkalibrierung, über die Punktmessung, die Winkelmessung anhand Punkten oder Kreisen, der Kreis- und Rechteckmessung, bis zur Überprüfung von Nuten sowie Stegen. Mit der integrierten Toleranzprüfung legen Sie fest, ob der Auftrag weiter bearbeitet werden kann oder abgebrochen werden muss. So entsteht ein sicherer und hoch automatisierter Prozess mit kombinierten Fräs-, Dreh- und Messoperationen, der Werkzeug- und Maschinenschäden verhindert. Die Folge sind kürzere Rüst- und Bearbeitungszeiten, höhere Bauteilqualität und weniger Nachbesserungsschleifen. Profitieren Sie von diesen Funktionen auch auf Steuerungen ohne eigene Messzyklen.Vollständige Berücksichtigung des Maschinenkopfs bei der Kollisionsprüfung

Schnell zu kollisionsfreien Werkzeugwegen: Bei möglichen Kollisionen mit dem Maschinenkopf werden Fräsbereiche bei der NC-Berechnung automatisch verkleinert oder von der Bearbeitung ausgeschlossen.

Ihre Vorteile:- Höhere Prozesssicherheit

- Enorme Zeitersparnis: Ohne automatische Bereichsverkleinerung müssen Sie die Kollision nach der Berechnung manuell korrigieren und die Bearbeitung anschließend erneut berechnen

- Mit Bereichsverkleinerung verwenden Sie für jeden Fräsjob die kürzestmöglichen Werkzeuge und sorgen so für optimale Schnittbedingungen

Mit der Lizenz "Programmieren mit virtueller Maschine" lassen sich im Rahmen der Maschinenkinematik zudem Kopf oder Tisch während der Berechnung interaktiv um die C-Achse drehen. Der Vorteil zeigt sich vor allem bei asymmetrischen Köpfen: Es wird das mit dem gewählten Werkzeug maximal mögliche Material abgetragen. Unnötiges Restmaterial wird vermieden. Die interaktiven Drehbewegungen werden bei der Bereichsverkleinerung unmittelbar berücksichtigt.