-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home UnternehmenInterviews

Home UnternehmenInterviewsDrehen im Einsatz

Interview mit Reiner Schmid, Tebis AG

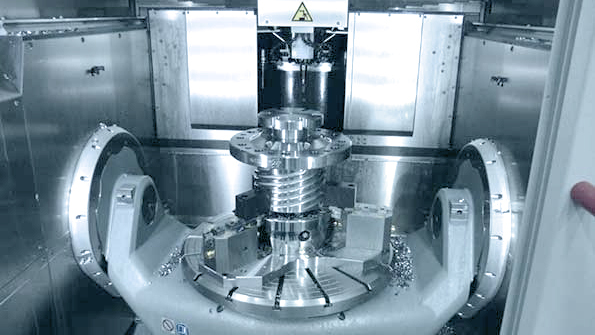

Reiner Schmid ist Produktmanager bei der Tebis AG für den Bereich Maschinenbau mit Schwerpunkt virtuelle Maschinentechnik und die Drehbearbeitung. Im Interview hat er zum Thema Drehen mit Tebis Stellung bezogen.

Tebis bietet seinen Kunden eine probate Lösung für das Drehen an. Ein großer Vorteil liegt in der Möglichkeit, Drehprozesse mit Bohr- und Fräsbearbeitungen zu einer Komplettbearbeitung zu kombinieren. Wir haben mit Reiner Schmid, Produktmanager bei der Tebis AG und verantwortlich für den Bereich Maschinenbau, über die Stärken des Spezialpakets Drehen gesprochen.

Herr Schmid, für wen ist das Tebis Drehen eigentlich interessant?

Wir haben das Drehen nicht neu erfunden, aber unsere Software erfüllt die hohen Genauigkeitsansprüche der Drehbearbeitung. Gleichzeitig lässt sich mit ihr zeitsparend programmieren und fertigen. Unsere Möglichkeiten zielen klar auf die Bereiche Antriebstechnik, Fluidtechnik, Motoren und Getriebe ab. Das sind Themen aus dem klassischen Maschinenbau. Der Schwerpunkt liegt in der Einzelfertigung, wir erfüllen aber auch die Anforderungen für Kleinserien. Wer sich hier wiederfindet und gleichzeitig komplexe, anspruchsvolle Bauteile in seinem Portfolio hat, der sollte sich die Tebis Lösung mal genauer betrachten.

Ist die Drehsoftware unabhängig von den übrigen Fertigungsverfahren zu betrachten?

Sicherlich gibt es reine Drehbauteile, die großen Herausforderungen liegen aber immer in einer Kombination aus Drehen, Fräsen und Bohren. Erst im Zusammenspiel dieser Fertigungstechniken ergibt sich die große Stärke von Tebis.

Die Kombination ergibt also Vorteile. Wie müssen wir uns das vorstellen?

Zuerst mal entsteht ein einziges NC- Programm. Die Fehlerquote gegenüber einer Einzelprogrammierung der Bearbeitungen ist sehr gering. Wenn also in einer Aufspannung möglichst viele Fertigungsschritte durchgeführt werden können, sinken die Rüstzeiten, und weil keine Umspannung notwendig ist, steigt die Fertigungsgenauigkeit. Möglich ist das alles, weil die Programmierung in einer Software stattfindet. Das fängt an mit einem geringen Verwaltungsaufwand. Die Werkzeuge aus allen Fertigungstechniken sind in einer gemeinsamen Bibliothek zusammengefasst. Das gilt auch für weitere Funktionalitäten wie Bearbeitungsschablonen oder Maschinenmodelle. Am Ende zeichnet sich diese Ein-System-Strategie durch die gewohnte Bedienung aus. Die Programmierabläufe sind, natürlich unter Berücksichtigung der Zerspanungstechnologie, sehr ähnlich.

Sie haben gerade eine gemeinsame Werkzeugverwaltung angesprochen. Die Geometrie von Drehwerkzeugen ist deutlich aufwändiger als die von Fräs- und Bohrwerkzeugen. Wie gehen Sie mit diesen Werkzeugen um?

Werkzeuge spielen bei der Berechnung von NC-Programmen mit Tebis eine entscheidende Rolle. Deswegen wird jede beliebige Geometrie abgebildet. Also alle Komponenten des Werkzeuges – Schneidplatte, Halter und Grundhalter. Nur so ist es möglich, Kollisionen zu vermeiden. Tebis prüft bei der Berechnung, ob das Werkzeug mit dem Bauteil oder Stoppelementen kollidieren würde und schaltet automatisch gefährdete NC-Bahnen ab. Wir nennen das Bereichsverkleinerung. Die Werkzeuge selber können als 3D-Daten konstruiert werden oder bei genormten Werkzeugen über den ISO-Schlüssel direkt eingegeben werden.

Bleiben wir bei den Werkzeugen, Stichpunkt Werkzeugwechsel.

In einer Drehmaschine, bei der die Werkzeuge sehr oft in einem Revolver sitzen, birgt der Werkzeugwechsel ein sehr hohes Gefahrenpotenzial. Nicht zu vergessen sind neben dem Bauteil und dem Backenfutter noch weitere Maschinenaggregate wie Lünetten und Reitstock, die ebenfalls verwaltet, gesteuert und überwacht werden müssen.

Wenn Maschinen mit einer Gegenspindel ausgerüstet sind, müssen die einzelnen Arbeitsschritte dazu auf- geteilt werden. Sie sprechen immer von einer Komplettbearbeitung. Wie lösen Sie diese Aufgabe?

Auch hier erzeugt Tebis nur ein einziges NC-Programm. Vorder- und Rückseite werden in einem Maschinenlauf bearbeitet. Die Programmierung erfolgt über die einzelnen NCJobs für die jeweilige Spindel, wobei auch die Übergabeparameter zwischen Haupt- und Gegenspindel definiert werden.

Als Ausgangsgeometrie verwendet Tebis ein Rohteil. Für was wird das benötigt und wie entsteht so ein Rohteil?

Das Rohteil wird zum einen benötigt, um bei der Berechnung der NC- Bahnen Kollisionen auszuschließen. Also ein rein mathematischer Grund. Zum anderen können wir damit eine Abtragssimulation darstellen und verschiedene Bearbeitungsstände des Rohteils zwischenspeichern. Die Fräsbearbeitung greift also auf das Rohteil zu, das vorher gedreht wurde oder auch umgekehrt. Der Weitergabe zwischen unterschiedlichen Fertigungstechnologien sind da keine Grenzen gesetzt. Die Abtragssimulation zeigt dem Betrachter visuell, wie der aktuelle Zwischenstand ist, der genau der realen Bearbeitungssituation an der Maschine entspricht. Die Rohteile können im System selbst konstruiert werden, dafür gibt es umfangreiche CAD-Funktionen, oder sie werden digitalisiert und über Schnittstellen eingelesen. Dann entsprechen sie absolut der Realität.

Eine virtuelle Maschine beim Fräsen liefert die maximale Fertigungssicherheit. Gibt es diese Möglichkeiten auch beim Drehen und sind die komplexen Bewegungen ebenfalls abgesichert?

Die virtuelle Maschine ist ein integraler Bestandteil des Tebis CAM-Systems. Der Maschinentyp spielt keine Rolle, es werden bei allen Werkzeugmaschinen sämtliche Komponenten dargestellt und in die Programmierung einbezogen. So werden beispielsweise bei einem Werkzeugwechsel alle in einem Revolver vorhandenen Werkzeuge betrachtet, da steckt vielleicht ein langer Bohrer neben einem Stechmeißel. Auch die angesprochene Bauteilübergabe von der Haupt- auf die Gegenspindel wird natürlich mit einbezogen und simuliert. Nur freigegebene Bewegungen werden anschießend über den integrierten Postprozessor in NC-Code umgesetzt, damit sie exakt so von der jeweiligen Werkzeugmaschine ausgeführt werden.

Noch ein Stichwort: Spezialanwendungen.

Es kommt auf den Einzelfall an. Unser Hauptaugenmerk liegt sicherlich im Bohr-, Dreh- und Fräsbereich. Die wichtigste Aufgabe bei den Sonderanwendungen ist es, diese in den Fertigungsablauf zu integrieren. Wir haben bereits mehrmals Lösungen mit Spezialwerkzeugen für Zahnradwälzen und Nutenstoßen umgesetzt.

Die Genauigkeiten im Drehen sind in der Regel höher als in der Fräsbearbeitung. Wie gehen Sie damit um?

Wenn wir auf 3D-Geometrien programmieren, sind meistens keine Toleranzgrenzen beinhaltet. Die Lösung hierfür ist die Erweiterung Konturaufbereitung Drehen, ein voll parametrisches 2D-Zeichnungs- und Bemaßungswerkzeug. Abgeleitet von 3D-Bauteilen können Geometrien exakt gezeichnet und mit einem Toleranzbereich versehen werden. Im Arbeitsplan werden diese Informationen direkt bei der Programmierung ausgewertet. Übrigens lassen sich mit der genannen Erweiterung auch hervorragend Normgeometrien, zum Beispiel Freistiche nach DIN 509, integrieren.

Eine Software lebt. Was ist in Zukunft an Erweiterungen geplant?

Angestelltes Drehen ist bereits jetzt schon möglich, allerdings gibt es für uns noch einiges zu tun für das simultane B-achsige Drehen. Die Zukunft beinhaltet natürlich auch die Mehrkanaltechnik. Die Strategien beim Stechen werden wir ebenfalls weiter ausbauen.

Herr Schmid, wir danken Ihnen für das Gespräch.

Reiner Schmid, Abteilungsleiter Produktmanagement der Tebis AG

Reiner Schmid, Abteilungsleiter Produktmanagement der Tebis AG