-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home UnternehmenInterviews

Home UnternehmenInterviewsNeue Wege im Werkzeugbau

Interview mit Stephan Galozy, Tebis AG

Tebis bietet für den Werkzeugbau eine Prozesslösung an, von der Unternehmen aller Größen profitieren. Die Zahlen aus einem gemeinsamen Projekt bei der Unternehmensgruppe FMF – WWF aus Hardthausen-Gochsen bei Heilbronn sprechen für sich: Die Tryout-Zeit reduzierte sich mit Tebis Lösungen um bis zu 25 Prozent, und die Programmierzeit ließ sich um circa 15 Prozent verkürzen.

Stephan Galozy

Stephan GalozyHerr Galozy, von wem wird Ihre Prozesslösung momentan vorwiegend genutzt?

Aktuell hauptsächlich vom Werkzeugbau. Dazu zählen Unternehmen aller Größen, also Automobilbauer genauso wie Tier-1- und Tier-2-Zulieferer und Fräsdienstleister.

Wie kam es zu dieser Lösung?

Im Umformwerkzeugbau gibt es grundsätzlich drei – sagen wir – Unwägbarkeiten, die relativ schwer zu kontrollieren sind. Die erste ist auf die materialbedingte Rückfederung im Blech zurückzuführen. Die zweite hat etwas damit zu tun, dass sich das Blech während der Umformung ausdünnt und aufdickt. Und letztlich variiert die Steifigkeit der Werkzeugsysteme, die Presse selber verformt sich. Was bei der Bearbeitung wirklich passiert, ließ sich nicht zu 100 Prozent vorhersehen. Die Folge waren zahlreiche Korrekturschleifen und ein hoher Aufwand an manueller Nacharbeit.

Da haben Sie Handlungsbedarf gesehen…

Es waren vor allem unsere Kunden, die definitiv handeln mussten. Sehen Sie sich doch einmal an, wie sich die Branche während der letzten Jahre entwickelt hat! Die Anforderungen an die Qualität der Blechteile sind immer weiter gestiegen. Gleichzeitig werden die Projektzyklen kürzer. Früher hat es summa summarum 24 Wochen gedauert, bis ein Bauteil ohne Risse und Falten aus der Presse gefallen ist. Das liegt zum einen an der langen Bearbeitungszeit und der aufwendigen Montage, zum anderen aber vor allem am manuellen Tuschieraufwand. Mit unserer Technologie sind wir heute auch bei großen Werkzeugen wie Seitenwandrahmen schon auf 18 Wochen runtergekommen. Bedenken Sie außerdem den Fachkräftemangel: Um Werkzeuge perfekt einzuschleifen, ist ein unglaubliches Wissen erforderlich.

Und was ist des Rätsels Lösung?

Grundsätzlich dürfen Konstruktion, NCProgrammierung und Tryout nicht als getrennte Arbeitsschritte, sondern als Teile eines übergeordneten Prozesses gesehen werden.

Was hat Tebis im konstruktiven Bereich getan, um die Abläufe zu verbessern?

Um das Verhalten des Blechs in den Griff zu bekommen, also um dessen materialbedingte Rückfederung zu kompensieren, haben wir spezielle Verformungsvorschriften entwickelt. Der Ausdünnung und Aufdickung wirken unsere Kunden heute mit speziell für diesen Anwendungsfall entwickelten Tebis Funktionen entgegen. Bei den Werkzeugen greift unser Wirkflächenprozess.

Es geht also um das Blech und die Rückfederungskompensation und um die Wirkflächen im Werkzeug. Wie genau sieht der Ansatz von Tebis bei der Rückfederungskompensation aus?

In diesem Bereich bieten wir bereits seit 2009 Lösungen an. Bestehende Simulationstechniken liefern seit Jahren immer zuverlässigere Vorschläge, wie die verformte Oberfläche genau aussehen muss. Nur wie dieser Vorschlag realitätsgetreu in die CAD/CAM-Welt übertragen wird – daran haperte es. Und hier kommt Tebis ins Spiel: Tebis hat Verformungsvorschriften für alle Anforderungen entwickelt. So lassen sich Verformungsvorschriften nicht nur über Netze berechnen, sondern beispielsweise auch über Flächen, Punkte, Topologien, Scandaten oder Rotationen. Zwischenzeitlich haben wir national und international sehr effektive Prozesse zur Rückfederungskompensation aufgebaut.

Reduzierte Radien in der Vorschau mit Analyse...

Reduzierte Radien in der Vorschau mit Analyse... ...und das Ergebnis

...und das ErgebnisKommen wir zum Werkzeug. Womit kann Tebis hier punkten?

Wieder geht es darum, so viele Arbeitsschritte wie möglich in die virtuelle Welt vorzuverlagern. Hier sind wir mit der Version 4.0 einen großen Schritt vorangekommen, sowohl was den Kleinteile- als auch den Großteileprozess betrifft. Wir sind auf dem Weg zum nacharbeitsfreien Werkzeug – unser Ziel ist es, die Werkzeuge zukünftig so exakt aufzubereiten, dass sie anschließend direkt zusammengebaut und erste Teile abgepresst werden können.

Das funktioniert wie?

Bisher wurde an Stellen, an denen sich das Blech ausdehnt oder gestaucht wird, häufig mit Attributen als Aufmaß oder Wandstärken gearbeitet. Die Folge sind sichtbare Kanten, die man im Tryout wieder wegschleifen muss. Mit Tebis hingegen lassen sich positive und negative Radien mit weichen Übergängen direkt in das Werkzeug einkonstruieren. Insgesamt werden alle Druck- und Tuschierflächen – vom Freimachen der Radien, über die Optimierung der Beschnittkanten bis zur Kompensation der Pressendurchbiegung – optimal für die spätere Programmierung aufbereitet. Das ist ein sehr ausgereifter Prozess, mit dem sich bereits heute viel Zeit einsparen lässt. Und wir sind noch lange nicht am Ende.

Können Sie weitere Vorteile nennen?

Insgesamt gibt es wesentlich weniger Restmaterialbereiche, die bisher immer ein großes Problem waren. Und natürlich wird die NC-Programmierung erheblich vereinfacht.

Klingt vielversprechend. Aber selbst wenn Bauteile top aufbereitet sind, müssen die CAM-Funktionen auch damit umzugehen wissen – die Qualität muss ja irgendwann auf die Maschine…

Ich möchte noch einmal hervorheben: Konstruktion und NC-Programmierung hängen eng zusammen. Die ganze Aufbereitung wäre ohne unsere leistungsstarken Funktionen bei der NC-Programmierung nur halb so viel wert. Ein ganz großer Pluspunkt bei der 3D-Oberflächenbearbeitung ist beispielsweise, dass Tebis nicht auf abstrakten Netzen, sondern direkt auf Flächen fräst. Außerdem kann Tebis einen konstanten Step zwischen Leitkurven berechnen – die gleichmäßigen Fräsbahnen sorgen zusätzlich für eine homogene Werkzeugoberfläche und kürzere Maschinenlaufzeiten. Dank der exakten Bauteilgeometrie und der qualitativ hochwertigen NC-Programme lassen sich außerdem schnelle Hochvorschubfräser einsetzen. Neue Technologien wie das Klopfen, mit dem Oberflächen unter anderem mit Hilfe von Robotern verdichtet werden können, optimieren den Prozess und die Werkzeuge noch weiter.

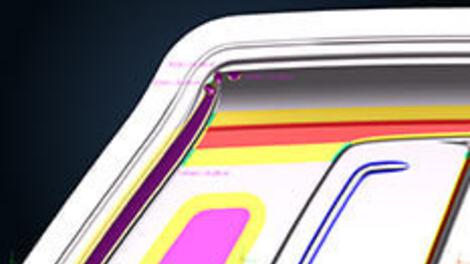

Übergangslose Druckflächen in der Vorschau mit Analyse

...und das Ergebnis

Am Druckbild lässt sich deutlich erkennen, an welchen Positionen in Tebis Radien freigemacht und wo übergangslose Druckflächen erzeugt wurden

Gibt es konkrete Zahlen?

Die größten Einsparpotenziale liegen im Tryout. Nach Aussagen unserer Kunden – zu nennen ist hier beispielsweise die Unternehmensgruppe FMF – WWF, die unter anderem auf den Werkzeug- und Prototypenbau spezialisiert ist – lässt sich der Tuschieraufwand mit der Tebis Lösung um bis zu 25 Prozent reduzieren. Die NC-Programmierung ist insgesamt wesentlich einfacher, sicherer und schneller geworden: FMF – WWF spricht hier von 15 Prozent Effizienzsteigerung. Außerdem haben wir wie bei allen Tebis Lösungen auch bei der Entwicklung der Wirkflächenfunktionen größten Wert auf Automatisierung gelegt. Insbesondere mit Funktionen wie der neuen Radiusfreimachung ließ sich der Aufwand zur Erstellung der Wirkflächen zusätzlich senken.

Gerade das Wirkflächenthema ist doch sicherlich auch für andere Branchen interessant?

Auf alle Fälle. Die Themen sind im Prinzip die gleichen. Auch die Brennfläche einer Elektrode beispielsweise muss mit einem bestimmten Untermaß gefräst werden. Dank unserer langjährigen Erfahrungen werden wir bald auch für Branchen wie den Formenbau eine passende Lösung parat haben.

Noch ein Wort zu den Kosten?

Wir bieten für jeden Anwendungsfall das richtige Paket an. Ein Fräsdienstleister beispielsweise, der ausschließlich Werkzeuge bearbeitet, braucht zur Aufbereitung der Fertigungsgeometrie vor der NC-Programmierung das Konstruktions-paket „Profi“ und die Erweiterung „Wirkflächenaufbereitung“. Dabei berechnen sich die Kosten nach dem Lizenzmodell. So gibt es das Konstruktionspaket „Profi“ ab 7.650 Euro und die Erweiterung „Wirkflächenaufbereitung“ ab 4.050 Euro. Die Anschaffungskosten amortisieren sich in der Regel noch im ersten Jahr.

Herr Galozy, wir danken Ihnen für das Gespräch.