-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home UnternehmenInterviews

Home UnternehmenInterviewsZiel ist 24/7

Im Gespräch mit Reiner Schmid, Abteilungsleiter Produktmanagement

Effizienz, Vollauslastung der Maschinen, mannarme Fertigung – diese Ziele lassen sich nur mit einer umfassenden Automatisierung der Fertigungsprozesse erreichen. Tebis 4.1 bietet dafür mit Prozessbibliotheken, die um die Spannmittelbibliothek erweitert wurden, noch intelligenteren Kollisionsvermeidungsstrategien, dem prozessintegrierten Messen und mit MES ProLeiS die optimalen Voraussetzungen. In diesem Interview erfahren Sie:

- Warum Sie Ihre Fertigungsprozesse soweit wie möglich automatisieren sollten

- Wieso Sie so viele Entscheidungen wie möglich in die CAD/CAM-Software vorverlegen sollten

- Weshalb sich mit Tebis 4.1 Ihre Fertigungsprozesse noch besser automatisieren lassen

- Wie Sie die Produktivität Ihrer Fertigung mit Tebis 4.1 auch in unruhigen Zeiten hochhalten

Warum Fertigungsprozesse soweit wie möglich automatisiert werden sollten

Ziel 24/7

Warum Fertigungsprozesse soweit wie möglich automatisiert werden sollten

Herr Schmid, alle Welt spricht von Automatisierung. Nun sagen Sie, Tebis 4.1 ist die Plattform für die Automatisierung der Kundenprozesse. Was genau ist damit gemeint?

Automatisierung ist kein Selbstzweck. Fertigungsunternehmen stecken sehr viel Geld in einen leistungsfähigen Maschinenpark. Wenn sie auf Dauer wirtschaftlich produzieren wollen, müssen die Maschinen durchlaufen, möglichst 24/7. Ohne Automatisierung gibt es zu viele Stolpersteine, die das verhindern.

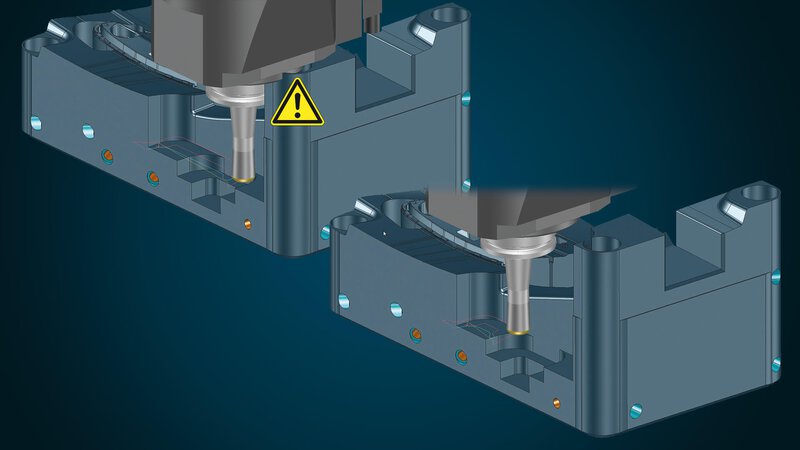

Sie meinen hier zum Beispiel durch Kollision bedingte Maschinenschäden, die sich durch Automatisierung vermeiden ließen?

Der Maschinenschaden ist natürlich das offensichtlichste worst-case-Szenario. So etwas kostet richtig Zeit und Geld. Das passiert glücklicherweise relativ selten. Dieses Beispiel führt uns aber sehr plakativ vor Augen, warum Automatisierung so wichtig ist, selbst wenn es nicht gleich zum Schlimmsten kommen sollte. Bei eher einfachen Maschinen mag der aufmerksame Maschinenbediener mögliche Kollisionen noch visuell erkennen und rechtzeitig den Notaus-Knopf drücken. Bei modernen Hochleistungsmaschinen wie Dreh-Fräs-Zentren oder simultanen 5-Achs-Maschinen aber sind die Bewegungen so schnell und so komplex, dass es nahezu unmöglich ist, die Maschine manuell anzuhalten. Deshalb verfügen die meisten dieser Maschinen über integrierte Schutzmechanismen. Die Maschine stoppt dann automatisch, sobald Kollisionsgefahr droht.

Und dann dauert es, bis der Fehler korrigiert ist und die Maschine weiterlaufen kann.

Erstens das. Zweitens brauchen Sie dafür erfahrenes Fachpersonal, das genau weiß, was zu tun ist. Drittens muss die Korrektur auch zurück ins CAM-Programm. Denn der Fehler soll ja beim nächsten Durchlauf nicht erneut zum Maschinenstillstand führen. Die Bearbeitung erst auf der Maschine auf Kollision zu prüfen, macht es also nahezu unmöglich, mannarm und quasi „rund um die Uhr“ zu fertigen.Entscheidungen in die CAM-Software vorverlegen

Ressourcen optimal einsetzen

Was hat das nun mit Tebis 4.1 zu tun?

Wir sind schon immer der festen Überzeugung, dass so viel wie möglich – wie Kollisionsprüfung, Werkzeug- und Maschinenauswahl, Rüsten, Planung der Maschinenbelegung oder Qualitätskontrolle – bereits in der CAM-Umgebung passieren muss. Es ist ein großer Fehler, das Pferd von hinten aufzäumen zu wollen. Denn alles, was erst in der Maschinenhalle festgelegt wird, stört die Abläufe und kostet unnötig Zeit und Ressourcen. Allein die Auswahl der Bearbeitungsmaschine zieht einen ganzen Rattenschwanz weiterer Entscheidungen nach sich: Wie Sie rüsten, welche Werkzeuge Sie einsetzen, wie Sie diese unter Berücksichtigung des Bearbeitungsraums optimal verfahren und rückziehen, wie Sie das Bauteil aufspannen. Das muss vorher stattfinden und standardisiert erfolgen. Deswegen programmieren Sie in Tebis mit den digitalen Zwillingen der realen Fertigungsumgebung. Mit den jüngsten Entwicklungen sind wir hier noch einmal einen wesentlichen Schritt weitergegangen.Vollständige Berücksichtigung des Maschinenkopfs bei der Kollisionsprüfung

Sicher fertigen

Bei der Kollisionsprüfung zum Beispiel?

Zum Beispiel. Kollisionen werden bereits in der Software automatisch erkannt und zuverlässig vermieden. Abhängig von der Bearbeitungsaufgabe und der Bearbeitungsmaschine legen Sie bei der CAM-Programmierung fest, ob Sie bei möglichen Kollisionen 5-achsig simultan ausweichen möchten oder den Fräsbereich indexiert bearbeiten wollen. Alternativ können Sie – und das ist neu – unter Berücksichtigung der kompletten Kopfgeometrie den Bearbeitungsbereich automatisch verkleinern – das geht beim Drehen genauso wie beim Fräsen. Standardisierte Schablonen helfen bei der Entscheidung. Der Maschinenbediener muss sich über Kollisionen keine Gedanken machen, sondern kann sich voll auf die Fertigung konzentrieren.Spannmittelbibliothek komplettiert virtuelle Prozessbibliotheken

Maschine zeitsparend rüsten

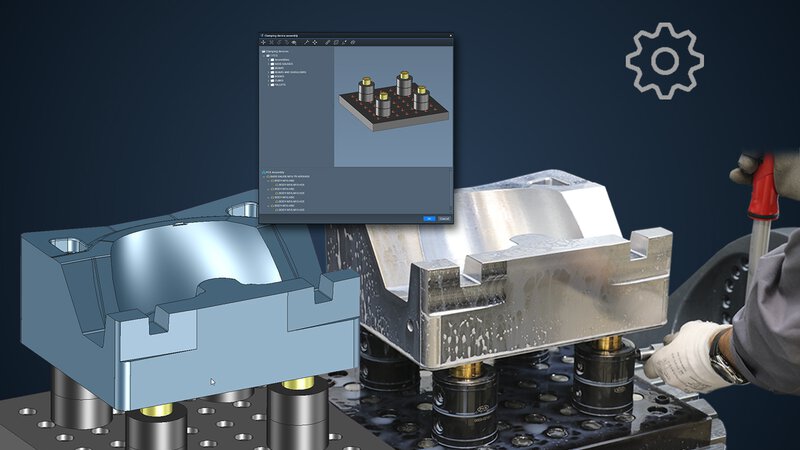

Sie sagen, auch das Rüsten findet in der CAM-Umgebung statt. Wie müssen wir uns das vorstellen?

Eine wesentliche Weiterentwicklung auf dem Weg zu mehr Automatisierung ist vor allem auch die Integration der Spannmittelbibliothek in die virtuellen Prozessbibliotheken. Damit lässt sich die Maschine komplett – inklusive Mehrfachaufspannung – virtuell rüsten. Dem CAM-Programmierer werden beim Zusammenbau nur Spannmittel angeboten, die auf die selektierte Maschine passen. Er legt den Bezugspunkt an, platziert die Spannmittel mit wenigen Klicks am Bauteil und den gesamten Aufbau dann auf dem Maschinentisch.

So wird der Rüstverantwortliche an der Maschine stark entlastet.

Ja. Bei der NC-Ausgabe wird automatisch eine präzise und ausführliche NC-Dokumentation erstellt. So kommt das Ergebnis ohne jeglichen Informationsverlust am Rüstplatz an. Der Rüstverantwortliche sieht sofort, was er zu tun hat. Eindeutigen Komponentenbezeichnungen entnimmt er, welche Spannmittel er braucht. Und er weiß, wie er diese positionieren muss.Kürzere Rüst- und Bearbeitungszeiten durch prozessintegriertes Messen

Volle Kontrolle

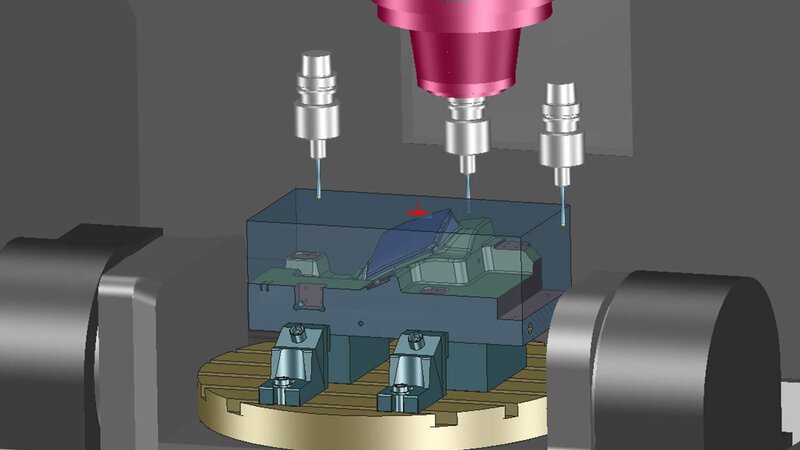

Auch die Qualitätskontrolle haben Sie in die CAM-Programmierung „vorverlegt“?

Das sogenannte „prozessintegrierte Messen“ ist ein weiterer wichtiger Baustein, um die Produktivität in der Fertigung durch mehr Automatisierung zu steigern.

Und das bedeutet?

Die Messzyklen sind in die CAM-Programmierung integriert. Dadurch erzielen Sie eine höhere Bauteilqualität und vermeiden manuelle Nacharbeiten: Denn Genauigkeitsfehler, die zum Beispiel durch falsches Abnullen oder unkontrollierten Werkzeugverschleiß entstanden sind, werden so frühzeitig erkannt und vermieden. Gleichzeitig prüft der CAM-Programmierer, ob das Bauteil korrekt aufgespannt und das Rohteil richtig dimensioniert und orientiert ist. All das lässt sich automatisiert überwachen. Wieder werden unnötige Stillstandszeiten oder sogar Werkzeugbruch und Maschinenschäden verhindert. Sie profitieren von diesen Vorteilen auf allen Steuerungen, egal ob sie eigene Messzyklen haben oder nicht.MES Software ProLeiS voll integriert

Fertigung optimal planen und steuern

Dem Thema „Automatisierung der Fertigungsprozesse“ kommt sicherlich auch zugute, dass Tebis CAD/CAM und MES ProLeiS eng miteinander verzahnt sind.

Auch das ist übrigens mit 4.1 noch besser geworden. Mit ProLeiS und Tebis 4.1 zerlegen Sie ganze Baugruppen und einzelne Bauteile in einzelne Arbeitsfolgen. So lassen sich auch komplexe Fertigungsprojekte planen, steuern und durchführen. Die Logistik hinsichtlich Kaufteilen, Rohteilen und Maschinenkomponenten wird durchgängig berücksichtigt. Ihr Maschinenpark ist stets optimal ausgelastet. Alle Tätigkeiten lassen sich gezielt auf Fertigungskonstrukteure, NC-Programmierer und Maschinenbediener verteilen. „Automatisierung plus“ sozusagen.Produktivität auch in unruhigen Zeiten hochhalten

Flexibilität ist gefragt

Noch eine Frage zum Schluss, Herr Schmid. „Automatisierung durch Digitalisierung“ hilft sicherlich gegen den Fachkräftemangel. Aber dieses Argument gilt doch nur in Zeiten voller Auftragsbücher. Momentan brechen die Umsätze bei vielen Ihrer Kunden dramatisch ein. 41 Prozent der Angestellten, die bis zum August 2020 in Kurzarbeit geschickt wurden, stammen aus dem verarbeitenden Gewerbe. Und dennoch propagieren Sie eine Maschinenauslastung von 24/7? Wie passt das zusammen?

Die Wirtschaftslage ist insgesamt sehr fragil. Es wird immer schwieriger, langfristig mit zuverlässigen Zahlen zu planen. Internationale Handelskriege, der Preisdruck, der durch die Globalisierung entsteht, die Diskussionen im Zusammenhang mit der Zukunft des Verbrennungsmotors und nun die Pandemie sind für unseren Mittelstand existenzgefährdend. Die Unternehmen selber haben auf diese Faktoren nur wenig Einfluss. Die Luftfahrtindustrie galt 2019 als Zukunftsbranche schlechthin. Jetzt ist vor allem der Passagierbereich extrem eingebrochen. Hingegen stand die gesamte Fertigungsindustrie schon vor der Corona-Pandemie unter Druck. Vergleicht man die Krise von 2008/2009 jedoch mit der derzeitigen Krise, so fällt auf, dass insbesondere die Automobilzulieferer – zum Beispiel im Vergleich zur Medizintechnik – besonders stark betroffen waren und auch sind.

Dazu kommt, dass die Fertigungswelt immer komplexer wird und die Anforderungen an Fertigungsunternehmen rasant steigen. Aber gerade durch diese Entwicklung – durch die Unvorhersehbarkeit, was der Markt zukünftig verlangt und durch den hohen Komplexitätsgrad – bekommt die Automatisierung der Fertigungsprozesse eine noch größere Bedeutung.

Mit automatisierten Fertigungsprozessen bleiben Unternehmen flexibler?

So ist es. Mit automatisierten Fertigungsprozessen reagieren Unternehmen besser auf sich ändernde Marktanforderungen. Die Infrastruktur lässt sich schneller anpassen – zum Beispiel, wenn das Bauteilspektrum erweitert werden muss, um alternative Industriezweige zu beliefern. Oder noch weiter gedacht: Eine MES-Software wie ProLeiS, das sich als Integrationsplattform auch problemlos mit vor- und nachgeschalteten Systemen wie PDM-, ERP- und Maschinen-Leitsystemen kombinieren lässt, erleichtert die automatisierte horizontale Vernetzung. Zum Beispiel mit Dienstleistern. Oder auch mit anderen Zulieferern. Wenn sich das Angebotsportfolio schnell anpassen lässt, können Unternehmen auch mal Aufträge von Branchenkollegen übernehmen oder – umgekehrt – auf deren Maschinen ausweichen. Das Ziel muss sein: 24/7 bei einer gleichzeitig hohen Produktivität.