-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

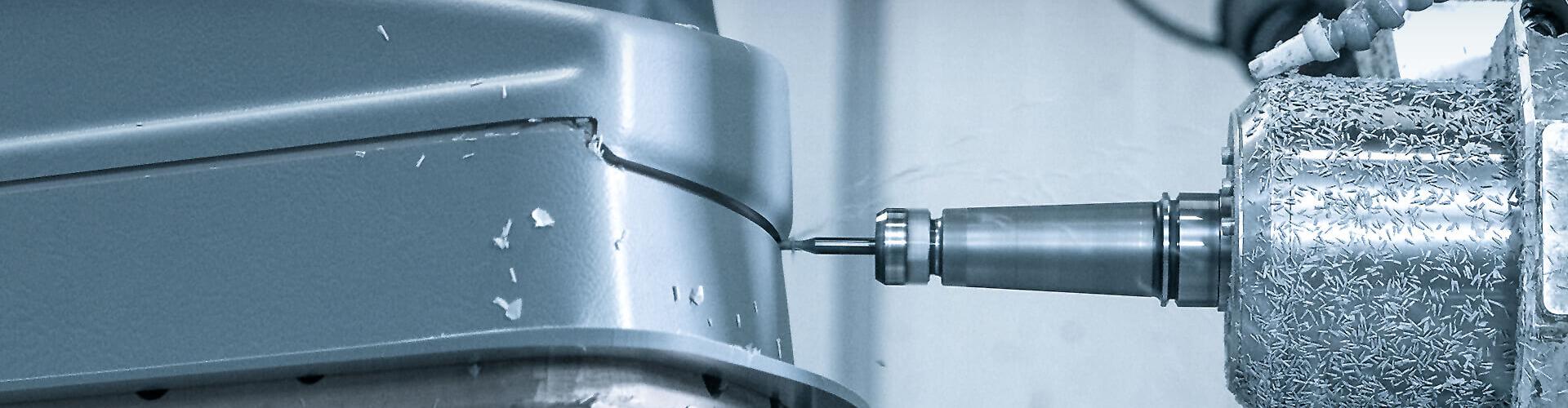

Rifilatura a 5 assi

Maggiore produttività grazie alla programmazione offline

In Tebis, le difficoltà della rifilatura a 5 assi sono facilmente superabili: con il software CAM è infatti possibile creare velocemente percorsi utensile sicuri per la rifilatura dei componenti – perpendicolarmente alla superficie o parallelamente a un fianco prestabilito – anche con geometrie complesse. Viene inoltre esclusa qualsiasi collisione con altre aree del pezzo, elementi di serraggio o componenti della macchina. La programmazione offline permette di evitare il laborioso processo di autoapprendimento e la conseguente occupazione improduttiva delle macchine. Questo vale non solo per i componenti imbutiti di materiali termoplastici, ma anche per quelli di materiali compositi (es. carbonio) o rivestiti con legno o altri materiali naturali.

EfficienzaProgrammazione CNC rapida, affidabile e priva di collisioniAffidabilitàPossibilità di identificare e correggere tutti i punti problematici già a monte della macchina a 5 assiVelocitàCicli di lavoro brevi sulla macchina di rifilaturaQualitàAlta qualità dei componenti tagliatiVideo

Nuovo video / form di contattoSeleziona le preferenze dei cookies per attivare la visualizzazione.Attiva i cookiesRifilatura a 5 assiVideo di rifilatura con TebisQuesto video mostra la rifilatura di un componente composito di plastica e alluminio per una console centrale. Con pochi clic è possibile creare un programma CNC privo di collisioni per la produzione in serie. È richiesta la modifica dell’angolo di approccio dell’utensile in uno spazio ristretto; allo stesso tempo, l’angolo del fianco tagliato deve soddisfare tutti i requisiti funzionali e di design del progetto.

Funzioni di rifilatura a 5 assi

Adattamento automatico ma flessibile

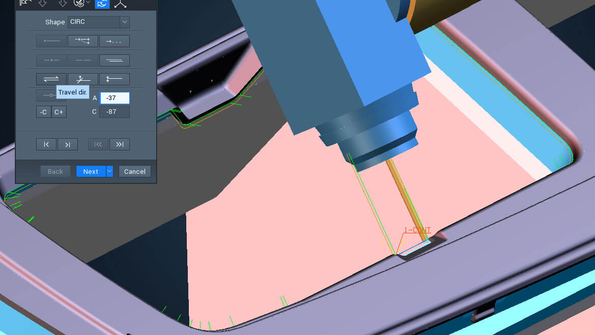

Per la rifilatura a 5 assi Tebis calcola automaticamente i risultati, che possono essere modificati interattivamente in qualsiasi momento. Si possono introdurre con grande flessibilità modifiche riguardanti la posizione di avvio, l’orientamento iniziale della testa macchina, le aree di taglio e la sequenza delle lavorazioni; l’operatore può così integrare il proprio know-how di produzione nel programma. Anche le differenze tra il modello CAD e il componente reale (distorsione, ecc.) possono essere gestite facilmente.

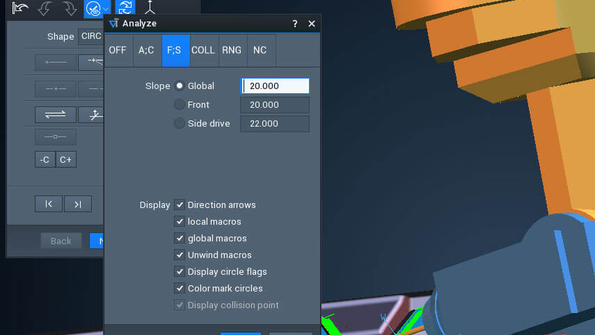

Analisi di qualità ed efficienza

Durante la programmazione interattiva per la rifilatura a 5 assi, il software supporta l’operatore con numerose funzioni di analisi. Ad esempio, è possibile tenere sempre sotto controllo l’angolo e l'area di rotazione, l’inclinazione dell’utensile e le collisioni. Risulta perciò semplice ottimizzare i movimenti di rotazione a 5 assi della macchina per ottenere una rifilatura rapida e fluida. Allo stesso modo, è possibile adattare i progetti di produzione alle limitazioni angolari degli assi e agli inevitabili movimenti di posizionamento della macchina.

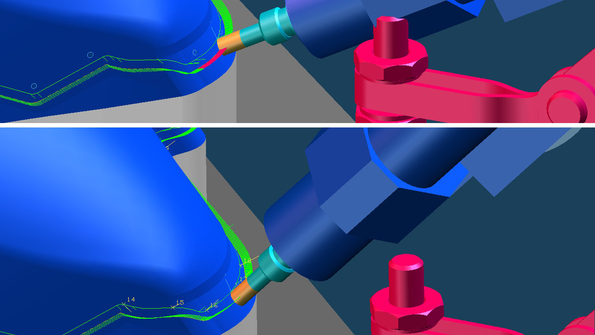

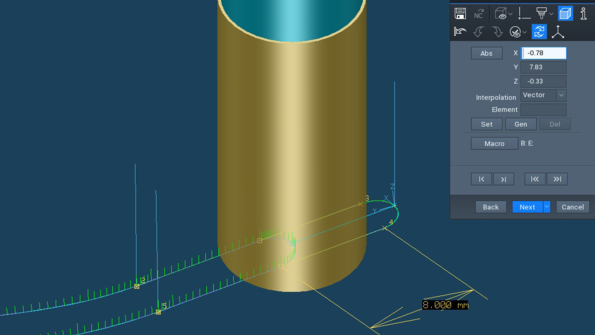

Eliminazione dei tempi morti dovuti alle collisioni

Poiché il software rappresenta tutte le risorse di produzione utilizzate per la rifilatura in forma di copie digitali, si ha costantemente una visione d’insieme dell’intera situazione delle macchine. Ciò significa che non passa inosservata nessuna collisione tra l’utensile, il mandrino o la testa macchina e il componente, i sistemi di bloccaggio o altri componenti della macchina. Tebis evita numerose collisioni grazie all’interpolazione automatica. Tutte le modifiche interattive dei percorsi utensile sono accompagnate da un’analisi simultanea delle collisioni. Ciò significa che tutte le lavorazioni sulle macchine a 5 assi possono essere pianificate con la massima sicurezza. I tempi di fermo e le perdite economiche dovute alle collisioni in fase di rifilatura diventano così un ricordo del passato.

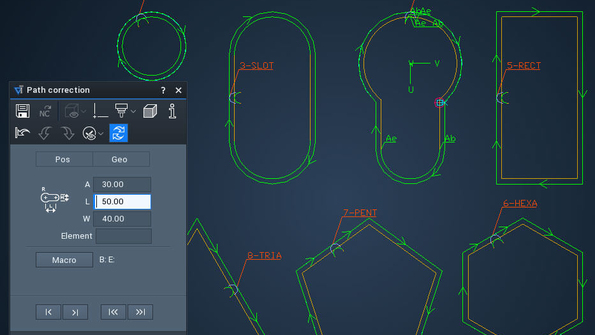

Elementi strutturali per un rapido raggiungimento degli obiettivi

Gli elementi strutturali standard, come fori, asole, rettangoli, triangoli, pentagoni, esagoni e fori per chiave, vengono rilevati automaticamente durante la rifilatura. Il vantaggio è che queste geometrie standard vengono trasferite al programma CNC come sottoprogrammi, consentendo di applicare il controllo e la macchina a 5 assi in modo più mirato e razionale.

Adattamento delle lavorazioni esistenti alla rifilatura

Le lavorazioni vengono memorizzate nella gestione degli NCJob di Tebis, con tutti gli adattamenti e le impostazioni personalizzate, per poter essere adattate successivamente ad altre operazioni. Le funzioni di trasformazione permettono di creare facilmente programmi CNC per la rifilatura di pezzi simmetrici speculari tenendo conto costantemente dei limiti legati alla cinematica della macchina.

Tebis permette di gestire anche programmi di taglio realizzati in precedenza per i quali non siano disponibili dati CAD/CAM. Con pochi passaggi, i preprocessori possono elaborare i dati CNC e convertirli in nuovi NCJob da inviare ad altre macchine o da adattare per nuove esigenze.