-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Tebis 4.1 Release 7 per un miglior controllo collisione e una minore ripresa di lavorazione

Tutti i vantaggi:

- Tecnologia dei solidi: selezione semplificata delle facce

- Simulazione utensili: controllo di ogni geometria attraverso NCJobs, in pochi click

- Prevenzione delle collisioni durante il calcolo CAM: ora, in tutte le strategie, si tiene conto della testa macchina

- Finitura a 3 assi: fresatura più rapida e di alta qualità

- Sgrossatura a 5 assi simultanei di tasche e superfici: ulteriore riduzione dei tempi macchina e movimenti a tuffo con minore usura utensile

- Migliore fruibilità: visualizzazione interattiva dei punti di contatto tra utensile di fresatura e superfici con analisi in tempo reale delle condizioni di taglio

- Foratura laser: tempi di calcolo e tempi macchina ancora più brevi

CAD – Progettazione 3D

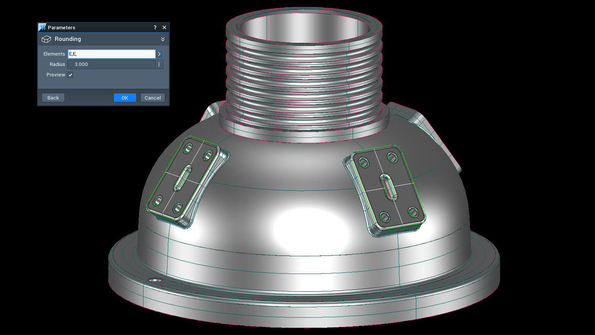

Tecnologia dei solidi migliorata

Nella Release 7 le opzioni di progettazione dei solidi sono state ulteriormente migliorate. Oltre agli spigoli, anche le facce possono essere selezionate come elementi iniziali. Modificando una faccia, anche gli spigoli della stessa vengono adattati alla nuova geometria.

La selezione multipla consente di prendere simultaneamente più spigoli, per un ulteriore risparmio di tempo.

CAM – Pianificazione del lavoro

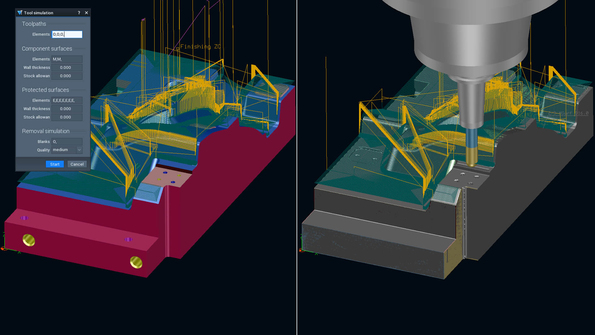

Controlla ogni geometria attraverso NCJobs

Seleziona percorsi utensile e geometrie tra i vari programmi e verifica rapidamente l'asportazione di materiale.Adesso i percorsi utensile per qualsiasi geometria - come ad esempio le superfici di lavorazione e le superfici protette - possono essere controllati in fase di simulazione utensile di programmi multipli.

È possibile selezionare contemporaneamente qualsiasi grezzo di partenza per la simulazione della rimozione di materiale.

Questo consente di controllare rapidamente e facilmente i percorsi utensile e la rimozione del materiale ma anche di pianificare in modo affidabile i prossimi step di lavorazione.CAM – Fresatura

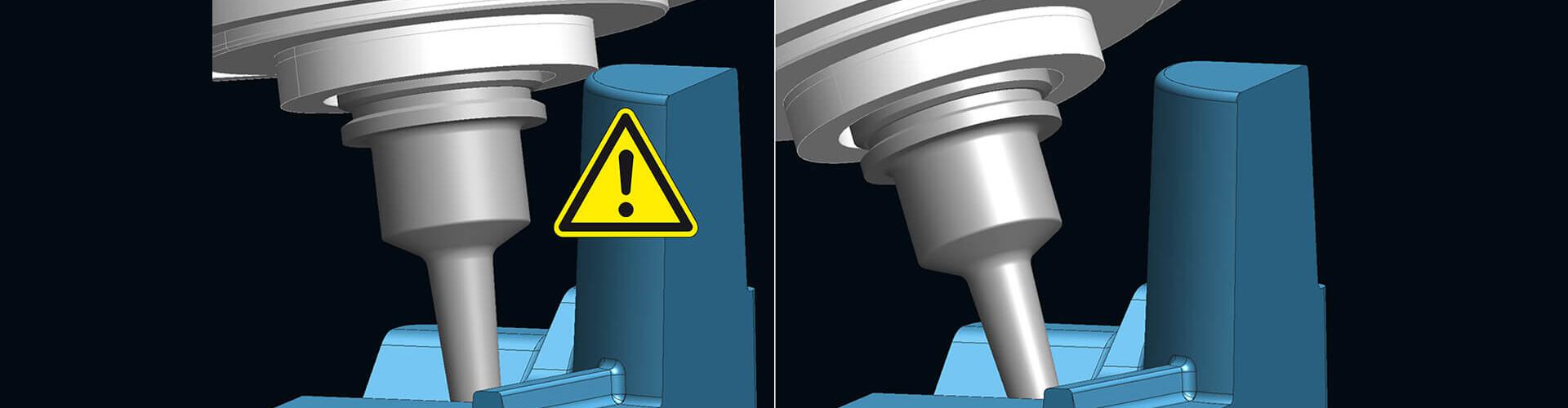

Integrazione omogenea della testa macchina in tutte le strategie di prevenzione delle collisioni

Le potenziali collisioni possono ora essere individuate automaticamente e prevenute già durante il calcolo CAM, tenendo in considerazione la geometria esatta della testa macchina e senza gap.

Le strategie di prevenzione delle collisioni con esclusione totale o parziale delle aree di fresatura sono state totalmente integrate in tutte le operazioni di lavorazione 2.5D.

Anche le strategie di fresatura anti-collisione a 5 assi continui sono state estese di conseguenza e Tebis ora determina automaticamente la corretta posizione di rotazione.

Ora, anche gli utenti meno esperti possono generare, in pochi click, programmi NC complessi e totalmente privi di collisioni.Risultati di fresatura sorprendenti, più rapidi e semplici

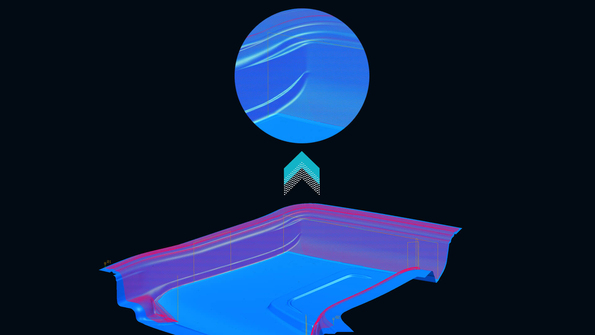

Le geometrie complesse possono ora essere lavorate con finitura a 3 assi equidistante, in modo più rapido e semplice e in un’unica operazione.

L'utente deve selezionare solo due curve guida aperte, il sistema si occupa automaticamente del resto. In questo modo vengono generate superfici di altissima qualità con passate a cresta costante, senza bisogno di aggiustaggio manuale.

Questa funzione è adatta a tutti i componenti complessi per i quali è necessario generare programmi con il minimo sforzo: per esempio gli stampi di forgiatura, gli stampi di formatura o le superfici esterne degli stampi per le carrozzerie.Riduzione del materiale residuo e dei tempi macchina

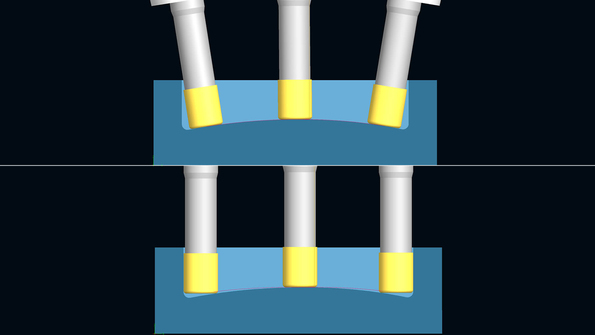

Nella fresatura a 5 assi continui di tasche e superfici si possono selezionare due diverse modalità di lavoro: nell’opzione dinamica, il componente viene lavorato a 5 assi, perpendicolarmente alla curva di superficie. Nell’opzione costante, la lavorazione avviene a 3 assi paralleli rispetto alla curva della superficie.

La lavorazione a modalità costante è raccomandata specialmente per componenti con pareti sottili, fianchi verticali e superfici inferiori curve, come quelle frequentemente prodotte nell’industria aereospaziale.

Il materiale residuo viene ridotto al minimo e può essere successivamente azzerato in una sola operazione. Tutto questo riduce nettamente i tempi macchina, garantendo comunque una precisione elevata.Movimenti d'ingresso con una bassa usura utensile

Nella sgrossatura adattiva a 5 assi di tasche e superfici con strategia di ingresso a elica è possibile impostare la direzione dell’utensile, e quindi adattarli in modo ottimale rispetto alle condizioni di lavoro: il movimento d'ingresso può essere normale o costante rispetto al piano di taglio, a seconda delle esigenze.

Usura utensile particolarmente bassa nei movimenti d'ingresso con l'opzione "Normale": le sollecitazioni dell'utensile vengono ridotte significativamente.Visualizzazione interattiva dei punti di contatto tra utensile di fresatura e superfici

Il punto di contatto tra utensile di fresatura e superfici del pezzo può ora essere visualizzato interattivamente nell'NCJob.

In questo modo è possibile controllare le condizioni degli utensili di taglio e analizzare le aree di fresatura. Per esempio è possibile verificare immediatamente se l’utensile di lavorazione raggiunge tutte le aree di fresatura.CAM – Taglio laser

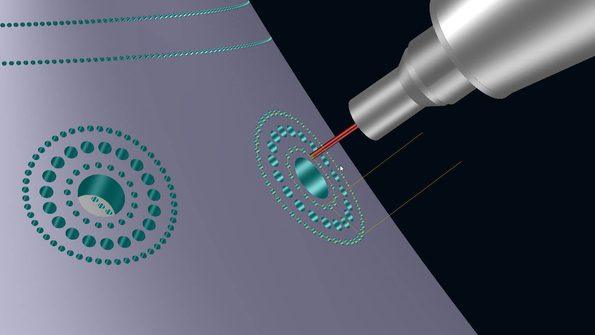

Programmazione automatica delle forature laser

Tebis consente la programmazione automatica della foratura laser con determinazione dell'inclinazione. Questa funzione è stata migliorata ulteriormente nella Release 7.

Nel momento in cui viene fatto partire l'NCJob, tutte le aree di lavoro vengono riordinate nella sequenza di processo ottimale in modo completamente automatico. Sia il tempo calcolo nell’ambiente CAD/CAM che il tempo di lavorazione sono notevolmente ridotti.