-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Fresatura di scanalature con automazione CNC

Una soluzione semplice per la lavorazione di cave e scanalature

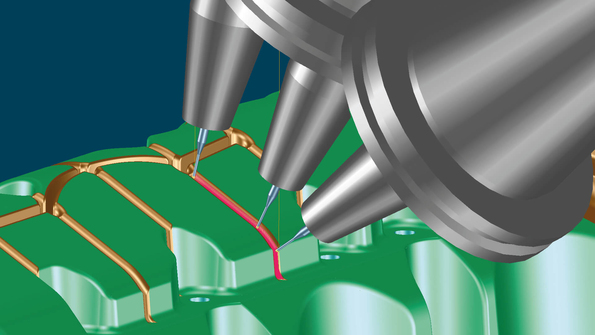

Le scanalature profonde – come quelle presenti sul lato di espulsione degli stampi per iniezione – conferiscono stabilità al componente. In ambito di software CAM le lavorazioni più usate per la loro realizzazione sono la fresatura o l’elettroerosione. Le pratiche funzioni di analisi per la fresatura di scanalature supportano l’operatore nella scelta del metodo di produzione più idoneo per queste cavità, mentre i risultati delle analisi vengono in seguito utilizzati per la creazione automatica dei programmi CNC.

Automazione sempliceRilevazione automatica delle aree adatte per la fresatura di scanalature e derivazione delle curve centrali • Template CNC standardizzatiEfficienzaLavorazione rapida grazie al layout ottimizzato dei percorsi • Impiego ottimale degli utensili HPCPossibile combinazione con cicli di elettroerosioneErosione automatica per i cicli di lavoro più breviAnalisi e preparazione rapida del modello CAD

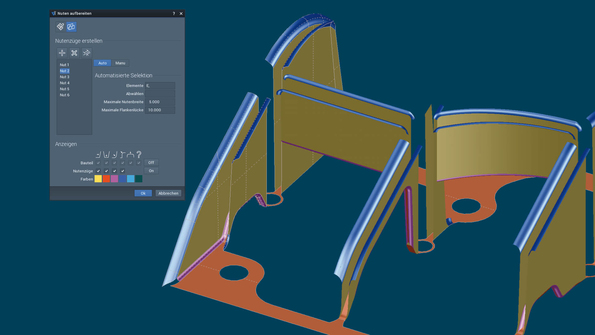

È possibile analizzare il componente e creare rapidamente superfici fuori figura e superfici di raccordo. Le aree adatte per la fresatura di cave e scanalature vengono rilevate automaticamente e suddivise in categorie (fondo, fianchi e raggi di raccordo).

Rilevazione automatica delle aree adatte per fresare scanalature con raggruppamento in tracce cave

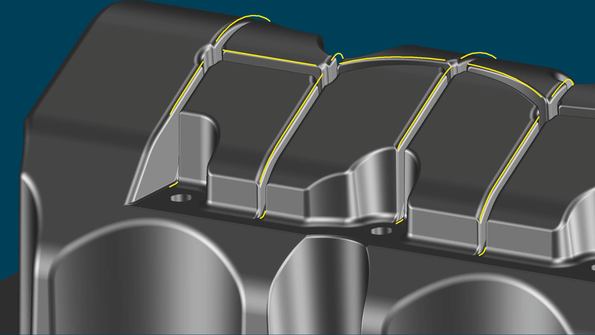

Rilevazione automatica delle aree adatte per fresare scanalature con raggruppamento in tracce cave Generazione automatica di curve centrali per la successiva finitura, senza bisogno di altri passaggi di progettazione

Generazione automatica di curve centrali per la successiva finitura, senza bisogno di altri passaggi di progettazioneCreazione automatica del programma CAM

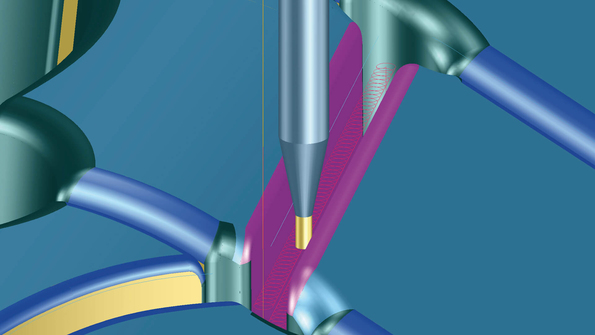

Per la programmazione CNC è possibile caricare solo i template di lavorazione standardizzati relativi agli elementi geometrici classificati e combinare i programmi di sgrossatura e finitura richiesti. Nei template sono specificati anche gli utensili e le macchine più adatte per le diverse geometrie e materiali. Usando le frese HPC è possibile sgrossare la scanalatura dal pieno con una sola passata. In alternativa, è anche possibile eseguire la sgrossatura delle aree piene con una fresatura trocoidale e produrre il componente in tempi molto più brevi usando utensili convenzionali. Per la finitura post fresatura di scanalature vengono seguiti i percorsi centrali ricavati automaticamente in fase di preparazione, con un layout dei percorsi adattato in modo ottimale alla geometria: il materiale viene così asportato con estrema velocità e si evitano le interruzioni dei percorsi CNC nei punti di incrocio tra le scanalature.

Sgrossatura con avanzamento trocoidale per evitare le passate dal pieno

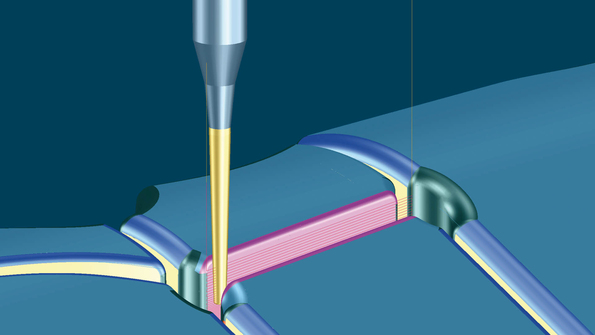

Sgrossatura con avanzamento trocoidale per evitare le passate dal pieno Finitura con percorsi centrali

Finitura con percorsi centraliVerifica e correzione di lavorazioni CNC

Già durante la programmazione CNC è possibile verificare il rischio di collisioni con il componente. Se si desidera, queste aree possono essere escluse automaticamente con una lavorazione a 5 assi continui.

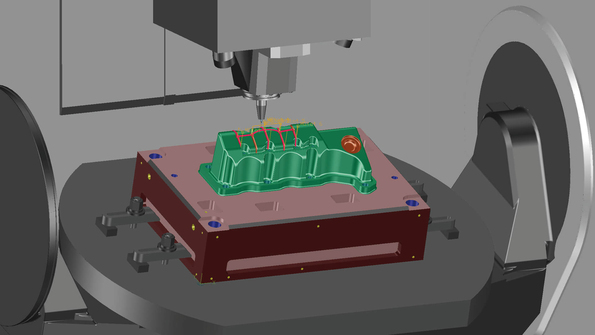

Poiché in Tebis la pianificazione e la programmazione possono essere eseguite sin dall’inizio con l’uso di gemelli digitali, le condizioni di produzione possono essere interamente e comodamente controllate con tutti i componenti già nell’ambiente virtuale. Fresatura anticollisione a 5 assi continui

Fresatura anticollisione a 5 assi continui Verifica dell’intera situazione di produzione

Verifica dell’intera situazione di produzione