-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Frese profilate per velocizzare operazioni di prefinitura e finitura

Qualità eccellente di superfici planari con grande distanza tra i percorsi

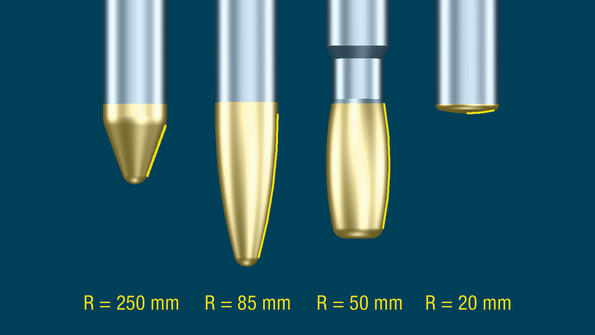

Le frese profilate – note anche come frese a botte – presentano raggi nell’area del tagliente notevolmente più grandi rispetto a una fresa sferica convenzionale. Si tratta di utensili moderni ad alte prestazioni, ideali per la prefinitura e la finitura efficiente di superfici planari e a forma libera. La distanza tra i percorsi notevolmente superiore permette di ottenere una rugosità costante sulla superficie del componente; i tempi di lavorazione si riducono sensibilmente e si ottiene un’eccellente qualità superficiale.

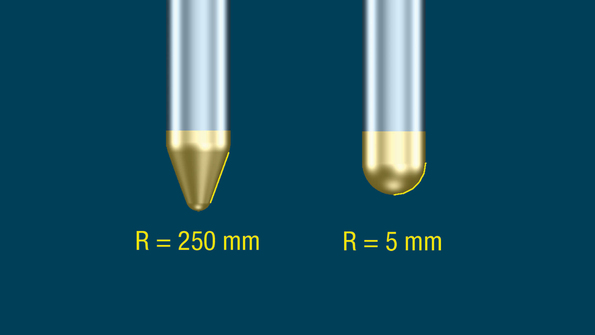

In questo esempio, la fresa profilata e la fresa sferica hanno lo stesso diametro di 10 millimetri. Tuttavia, la fresa profilata presenta un raggio di 250 mm nell’area del tagliente, mentre il diametro della fresa a sfera misura solo 5 mm.EfficienzaRiduzione dei tempi fino all’80%VersatilitàTebis supporta tutti i tipi di frese profilateCompletezzaIdeali per lavorazioni a 3 assi orientati e a 5 assi continui

In questo esempio, la fresa profilata e la fresa sferica hanno lo stesso diametro di 10 millimetri. Tuttavia, la fresa profilata presenta un raggio di 250 mm nell’area del tagliente, mentre il diametro della fresa a sfera misura solo 5 mm.EfficienzaRiduzione dei tempi fino all’80%VersatilitàTebis supporta tutti i tipi di frese profilateCompletezzaIdeali per lavorazioni a 3 assi orientati e a 5 assi continuiTebis supporta tutte le tipologie di frese profilate

La scelta della fresa a botte ottimale per una data operazione di finitura dipende interamente dalle condizioni di produzione effettive. Il grande vantaggio del software CAM è che permette di importare direttamente i profili utensili dei principali produttori. Utilizzando parametri e curve si possono creare rapidamente e facilmente tutte le geometrie utensile e rappresentarle in scala 1:1 nella libreria utensili. Il tutto con la massima flessibilità.

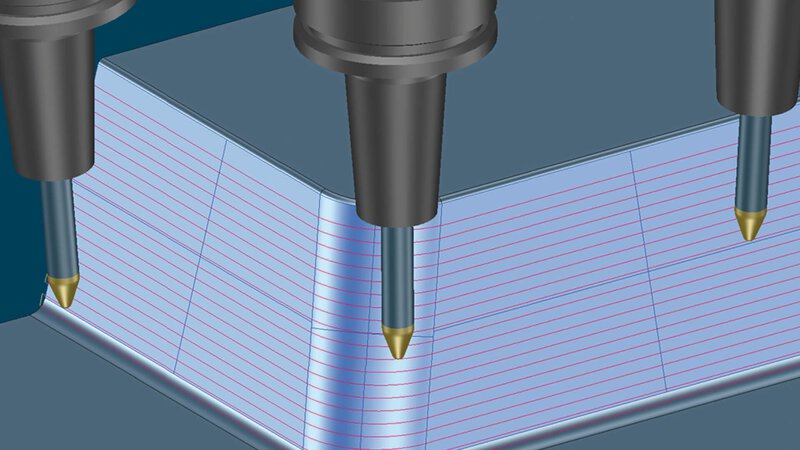

Ideale per le lavorazioni a 3 e 5 assi

Le frese profilate sono adatte sia per la lavorazione a 3 assi orientati che per quella a 5 assi continui. Nella fresatura CNC 5 assi, il software offre un duplice vantaggio in termini di velocità: è infatti possibile selezionare più superfici con un semplice clic e lavorarle con frese profilate ad alte prestazioni, senza bisogno di ulteriori passaggi di progettazione.