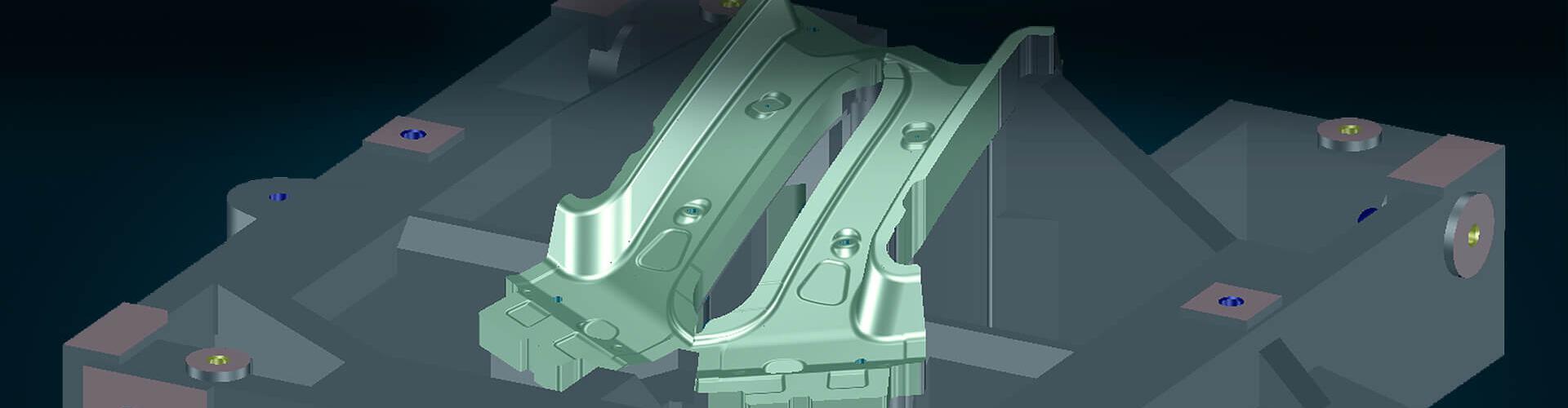

Superfici attive: progettazione e produzione ad alta precisione

Enormi risparmi di tempo in fase di tryout

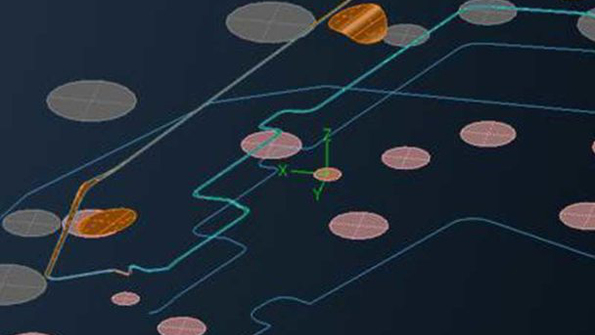

A causa della presunta laboriosità della progettazione, le superfici attive degli stampi per lamiera vengono spesso realizzate solo per un lato della lamiera (ad esempio per la matrice stampo). Per l’altro lato, la prassi è quella di elaborare il programma CNC applicando un offset (= spessore del metallo). Un altro fattore che viene spesso considerato nel programma CNC è il sovrametallo, per tener conto degli effetti di assottigliamento e delle spoglie. Benché questa procedura permetta di ottenere rapidamente un primo risultato utile, essa richiede un considerevole intervento manuale per il ritocco delle presse, che comporta cicli di messa a punto stampi lamiera supplementari.

Tebis offre funzioni automatizzate di progettazione delle superfici attive che, grazie alla possibilità di specificare nel modello CAD lo spessore del metallo, gli effetti di assottigliamento e i rilievi dello stampo, permettono una progettazione di stampi lamiera più precisa e un set di stampi che incorpora già tutti gli effetti di deformazione noti e simulati. Ne risulta un enorme risparmio di tempo nella programmazione CNC, nella lavorazione a bordo macchina e nella fase di tryout, che può essere quantificato in diverse centinaia di ore.

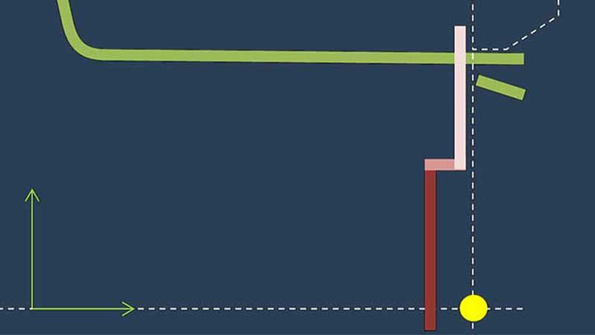

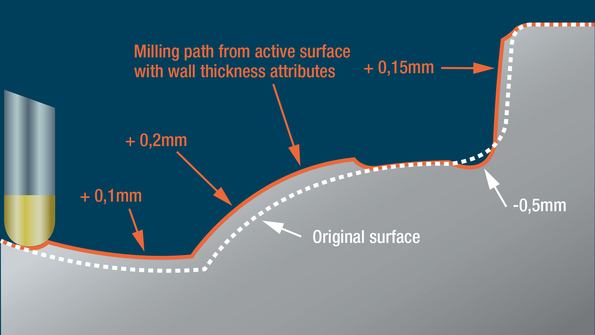

Metodo tradizionale

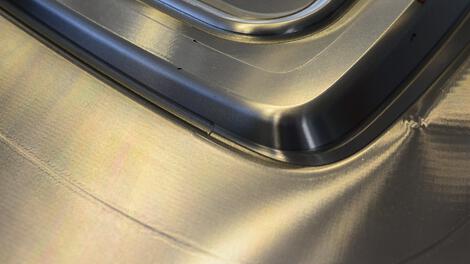

Spigoli visibili nella superficie lavorata di uno stampo

Metodo tradizionale

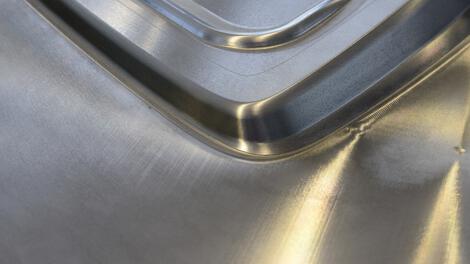

Risultato dopo un laborioso ciclo di rettifica

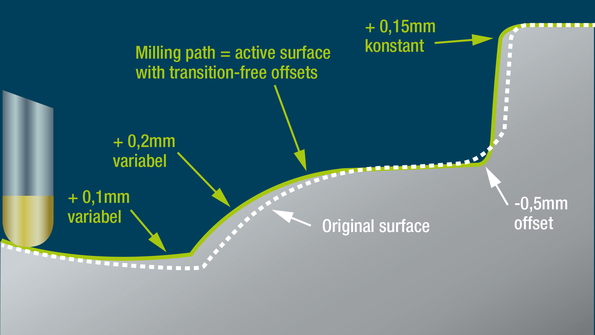

Metodo Tebis

Superficie dello stampo senza transizioni e senza rettifiche manuali

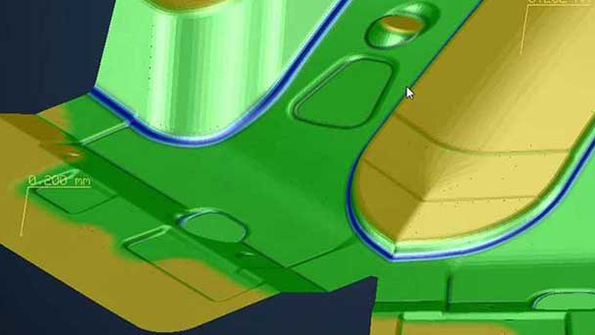

Scarico e spianatura raggi

Operazioni di imbutitura in un clic

Con il termine “scarico” si intende la riduzione delle aree raccordate nelle parti concave di matrice, punzone, premilamiera e altre parti di piccole dimensioni per far sì che la lamiera, durante la deformazione in queste aree, venga a contatto solo con un lato dello stampo.

Nelle aree convesse delle superfici attive, questo effetto si ottiene mediante la spianatura dei raggi di raccordo.

Modificando il più possibile le superfici attive durante la progettazione CAD è possibile stabilizzare l’intero processo, dalla simulazione della deformazione fino alla pressatura di tryout. Le modifiche alle aree raccordate apportate alle superfici attive con il software CAD vengono implementate velocemente e con precisione nello stampo attraverso i programmi CNC, e possono essere gestite in modo controllato a vantaggio della stabilità del processo.

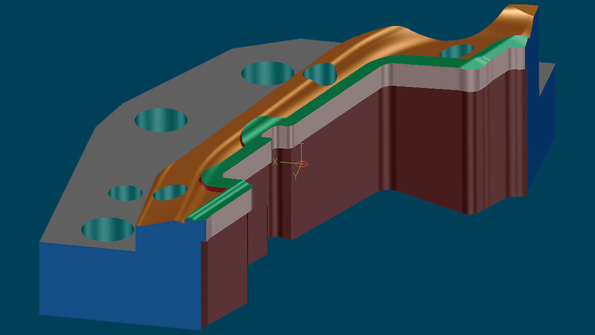

Superfici premilamiera e spoglie

Adattamento delle aree senza transizioni per le operazioni di imbutitura

Per le aree piuttosto ampie dello stampo in cui la lamiera deve essere tenuta ferma durante l’imbutitura sono richieste superfici premilamiera. Viceversa, la lamiera ha una maggiore libertà di allungarsi ed espandersi nelle aree di spoglia, in cui non è sottoposta ad alcuna pressione.

Superfici di contorno

Generazione automatica di superfici di contorno per operazioni di tranciatura

Per la progettazione di taglienti inferiori, la funzione di Tebis per le superfici attive permette di creare con un clic superfici di contorno che contengono già il gap di taglio e le spoglie, e presentano una larghezza costante del tagliente. Le superfici attive calcolate vengono quindi utilizzate per la progettazione dei solidi della parte inferiore dello stampo.

Suggerimento: per la progettazione dell’utensile di taglio è anche possibile utilizzare il processo automatico di Tebis per la produzione di piccoli pezzi.

Lame di tranciatura e griffe

Progettazione automatica di piccoli pezzi con offset, spoglie e fori

Le lame di tranciatura appartengono ai pezzi piccoli di uno stampo lamiera e possono essere progettate e prodotte con un processo standardizzato e ampiamente automatizzato. Il processo di progettazione automatica utilizza superfici e geometrie solide, produce superfici di formatura e di contorno con offset e spoglie e taglia tutto in forma di solidi esatti, con superfici di fuori figura e sovrapposizione generate automaticamente.

I fori e le alesature necessarie per il fissaggio del tagliente vengono ricavate dalle specifiche di assemblaggio del sistema solido. Le superfici di chiusura tecnicamente necessarie per la fresatura dei taglienti vengono create automaticamente.

Piegatura su pressa

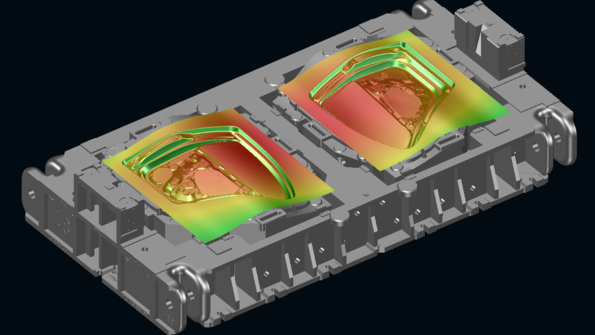

Compensazione delle forze gravitazionali

Sulle parti superiori delle presse di deformazione di grande formato agiscono forze gravitazionali che, a seconda della rigidità dell’intero sistema e della stessa pressa, portano a una piegatura indesiderata della matrice. Il software è in grado di compensare automaticamente e in modo affidabile questo effetto fisico sulle superfici attive. La tecnologia di morphing ha la capacità di deformare automaticamente complesse topologie di forma libera in base a regole facilmente formulabili.

Con il processo precedente, se si dimenticava anche una singola area di pressatura la correzione poteva costare fino a 10.000 Euro. Oggi possiamo realizzare direttamente stampi per portiere che in passato richiedevano qualcosa come 160 ore di ripresa e correzione.

Con Tebis abbiamo potuto migliorare l’intero ciclo di produzione, siamo diventati più veloci e flessibili, abbiamo reso la produzione più efficiente e affidabile. Tutto questo è stato possibile grazie all’elevata standardizzazione del software, unica in questo campo