-

シートメタルフォームツール分野での挑戦

仮想世界と現実世界の完璧な調和

Tebisは、30年以上にわたり金型製造プロセスにおけるCAD/CAMソリューションのサプライヤーとしての地位を築いてまいりました。今日、加工プロセスの自動化のほか、特にデジタル化促進に尽力しています。これらには、シートメタル部品および工具の品質保証を行うための3Dフォトグラメトリーが含まれます。これには、仮想世界と現実世界の完璧な調和が不可欠です。

金型製造分野における挑戦

シートメタル金型製造における最大の挑戦は、工具での手動による再処理です。面加工から成形プレス機への最初の取付けまでには、予測できない補正ループの中で何週間も何ヶ月もかかる場合があります。

これらの原因は、主に4つの要因にまとめることができます:

- シートメタルの跳返り効果

- 成形時のシートメタルの薄化または厚化

- 工具表面の精度および品質

- 工具およびプレス機による硬直

一貫した跳ね返りシミュレーションは過去数年間に重要性が高まりました。しかしながらシートメタルの跳返りは、一部のみ事前に検知することができます。特にアルミニウム製部品、高温処理の場合は、補正措置を導き出すため工具での実際の結果が必要となります。さらに、シートメタルの薄化のシミュレーションおよび補正も重要性が高まりを示してきました。これまで、これらの効果は工具製造者が部分的に手動で成形プレス機で補正を行っていました。これらの問題は、技術ではなく、加工された表面の精度および品質に関わって生じています。このため、場合によっては工具を成形プレス機に直接取り付けることはできません。ラジアスの追加硬化などを行い、表面を念入りに再処理する必要があります。工具の再処理は、工具およびプレス機の歪みを考慮しない限り、完璧な表面品質であっても低減することはできません。

デジタル化の主な役割

デジタル式プロセスは、金型製造分野に幅広く適用されています。工具および工具部品のデジタル化は、摩滅や工具破損による生産停止を回避するために役立ちます。

鋳造部品のデジタル化

鋳造部品のデジタル化デジタルデータ(ポイントクラウド)をもとに、ツールインサートなどの3D CAD サーフェースを迅速かつ簡単に作成し、生産することができます。卓越した精度のため、インサートを交換する場合でも、ツール学習を再度行うことなく実行することができます。同様に学習したツールもデジタル化され、たとえば加工された部品半径はCADにフィードバックされます。

個別部品およびアセンブリーでデジタル化データをベースに、目標値および実測値比較を行うことで、CAD/CAMプロセスで補正措置を定義し、実行することができます。このため、寸法補正や表面最適化を効率的かつ迅速に実施することができます。工具またはさまざまなコンポーネントでの変更は、画面で比較することができます。これにより、変更を直接工場で実施するか、設計に取り入れるかを決めることができます。設計的変更には、卓越した精度を保証するための補正データの作成用に1:1のデジタルデータを使用することができます。

また、加工プロセスにもデジタル化は重要な役割を果たしています。特に粗加工には、今でも非常に時間がかかります。大型部品の場合は、金型製造で模型を作成する必要があります。鋳造部品と設計データが一致しない場合、問題が生じます。鋳造部品が納品された時点でデジタル化されると、より確実で人員作業を必要としないCAD/CAMプロセスが作成されます。これによりさらに機械での加工時間を短縮することができます。オプション: 既に加工された工具部品のデジタル化も役に立ちます: 工具機能を点検するため、加工後に個別部品をデジタル化し、CAD/CAMシステムで仮想的に組み立てられ、干渉の点検が行われます。エラーが生じないことが確認された後、工具のアセンブリーおよび学習が許可されます。

Tebisプロセスソリューション

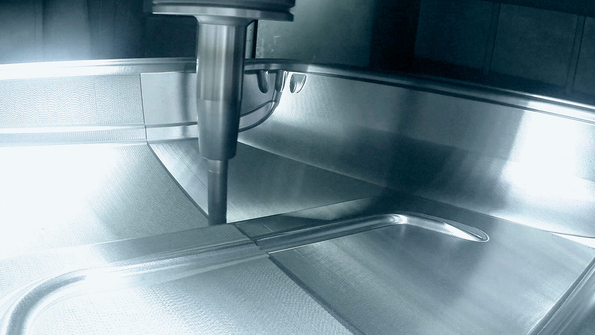

Tebisは、デジタル化した鋳造部品をもとに効率的な粗加工を可能にします。フルカット回避、フィードレート最適化、ブランクに最適化された機械リトラクト、アダプティブ加工ストラテジーといった統合されたテクノロジーは、効率的な粗取りを実現するための基本条件です。オプション: Tebisは、ニーズに即した新しいツールテクノロジーHFC(High Feed Cutter)とHPC(High Performance Cutter)を提供し、機械での加工時間を短縮します。

3Dサーフェース加工での精度と卓越した品質

一定した3Dパス分割、HSC点分布のストラテジーといったTebisテクノロジーは、卓越した品質を実現し、工具での再処理を最小限に抑えます。

加工後のタッピング加工により粗さを低減し、表面を圧縮します。高い要件が求められる半径、トリムエッジ、後成形チークは基本的に硬化されます。この両方のプロセスは、Tebisに完全統合されています。 シームレスな印刷面とフリー面を有する工具表面

シームレスな印刷面とフリー面を有する工具表面画期的な放電部プロセス

v