-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

La transizione del CAD

A colloquio con Stephan Franz, Responsabile del team di sviluppo per le tecnologie di progettazione

Nella seconda intervista della nostra serie su Tebis 4.1, Stephan Franz approfondisce i temi relativi al CAD e alla tecnologia parametrica. In particolare:

- In che modo la progettazione parametrico-associativa differisce dalla modellazione diretta

- Perché una “robusta” tecnologia dei solidi è perfettamente complementare alla collaudata tecnologia delle superfici di Tebis, e perché la loro combinazione può costituire una soluzione ottimale per le esigenze specifiche delle imprese di produzione

- In che modo i template CAD permettono enormi risparmi di tempo

- Perché la progettazione parametrica è notevolmente più semplice di quanto non si pensi

- Come si può integrare velocemente la progettazione parametrica nei cicli di lavoro esistenti

- Quali vantaggi offre la progettazione parametrica per la preparazione dei dati

- Quali sono gli sviluppi previsti

Progettazione parametrica e tecnologia associativa

Una spiegazione semplice

Signor Franz, lei è l’interlocutore più qualificato per illustrarci la nuova base del sistema CAD di Tebis. Il kernel di modellazione solida parametrico-associativo è una delle novità più importanti, se non la principale, della Versione 4.1. Qual è esattamente la differenza tra la modellazione diretta di un elemento e la progettazione parametrico-associativa?

Nella modellazione diretta, l’elemento può essere traslato, ruotato o ridimensionato usando ad esempio delle frecce. Lo svantaggio è che, di solito, solo gli ultimi passaggi possono essere annullati, mentre i risultati intermedi più vecchi vanno persi senza alcuna possibilità di recupero. Questo non accade nella progettazione parametrica, perché l’elemento “si ricorda come” è stato realizzato. Tutti gli stati di un elemento rimangono memorizzati e possono essere controllati in qualsiasi momento mediante i relativi parametri – come lunghezza, raggio o direzione. Questi parametri possono essere modificati in qualsiasi momento e dipendono gli uni dagli altri: se si cambia un parametro, l’intero elemento viene adattato alla variazione.

È come se la geometria parametrica disponesse di una certa intelligenza…

Esattamente. E questa è anche la ragione per cui preferiamo parlare di oggetti anziché di elementi: un elemento fisso diventa un oggetto variabile, che può essere modificato anche successivamente.

Quale significato ha in questo contesto la parola “associativo”?

Possiamo dire che il processo “associativo” è quello di livello più alto. Descrive la relazione reciproca tra diversi oggetti correlati. Anche in questo caso, se si modifica un oggetto, tutti gli altri oggetti ad esso collegati vengono aggiornati automaticamente.

E se si vogliono cambiare o adattare solo determinati elementi senza aggiornare l’intero modello?

Naturalmente anche questo è possibile. In questo caso è necessario isolare l'oggetto, che in questo modo perderà le sue proprietà parametriche.

Tecnologia dei solidi e tecnologia delle superfici: una contraddizione?

Una soluzione pratica per le aziende manifatturiere

Parliamo del vostro kernel di modellazione solida. Il suo collega Peter Obermaier ci ha già detto che – ad esempio per quanto riguarda la “robustezza” – è stato creato pensando in modo specifico alle esigenze delle aziende di produzione. Potrebbe spiegarcelo in modo più preciso?

A differenza di molti altri sistemi basati sul volume, Tebis non distingue tra superfici e solidi aperti o chiusi. Questo è ciò che intende Peter con “robustezza”. Quando si calcola un programma CNC si ottiene sempre un risultato – anche quando esistono dei gap. Le operazioni booleane – quelle usate per aggiungere, unire o separare gli elementi – possono essere combinate liberamente per tutti i tipi di elementi. La progettazione parametrica risulta così molto più semplice da gestire.

Tebis è noto per la qualità delle sue tecnologie per le superfici. La tecnologia dei solidi sostituisce quella delle superfici?

Niente affatto. Ha perfettamente senso distinguere tra solidi e superfici e tra le rispettive finalità.

Può spiegare meglio?

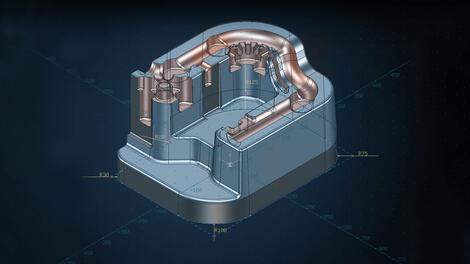

Stampi e modelli sono costituiti in gran parte da geometrie regolari tridimensionali, ad esempio corpi prismatici come parallelepipedi, sfere e cilindri.

Essenzialmente da solidi.

Esatto. Poiché le geometrie regolari sono descritte dalle loro dimensioni, possono essere facilmente strutturate su base parametrica. A queste si aggiungono le superfici a forma libera, le parti esterne, gli “annessi e connessi”. Nel caso degli stampi di deformazione, ad esempio, la superficie attiva che durante la produzione viene a contatto con la lamiera. Questi due elementi, solidi e superfici di forma libera, devono essere uniti. Abbiamo riflettuto molto sul modo ottimale per arrivare a questo risultato e abbiamo concluso che non esiste una risposta valida per tutte le circostanze. La priorità deve essere sempre la soluzione concretamente più efficace per ogni azienda manifatturiera. Anche l’unione, peraltro, viene realizzata con una tecnica parametrica.

Progettazione standardizzata grazie ai template CAD

Soluzioni semplici da modificare e orientate alla produzione

Signor Franz, lei sostiene che la progettazione parametrica semplifica le modifiche…

Esatto, permette di semplificare enormemente il processo di progettazione. Dato che tutti gli oggetti sono interdipendenti, l’aggiornamento del modello CAD è una questione di pochi clic.

D'accordo. Ma un operatore esperto nella modellazione diretta potrebbe obiettare: se devo cambiare un sovrametallo, arrotondare gli spigoli, prolungare o tagliare le superfici, oppure estendere le topologie, lo posso già fare quasi all’istante. E il risultato lo posso vedere subito. Perché dovrei cambiare?

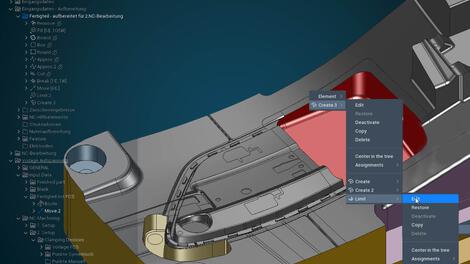

Molto spesso si sottovaluta il tempo richiesto da queste attività apparentemente veloci. Uno dei vantaggi principali della progettazione parametrica è la possibilità di strutturare e standardizzare le attività CAD con l’uso di template. Questo si traduce in un ulteriore risparmio di tempo, soprattutto quando si lavora con diverse varianti di un componente. Prendiamo un esempio semplice. I portacomparatori hanno sempre un aspetto simile: hanno un tastatore, boccole di fissaggio e vuoti per supporto e piastra di base. Ma il modo in cui vengono allineati cambia da componente a componente. Per ovviare a questa diversità si crea un template parametrico. Il programmatore CNC importa questi oggetti nel set di dati contenente il calibro, copia il numero desiderato di portacomparatori, quindi modifica all’occorrenza l’altezza dei singoli supporti e gli angoli dei comparatori. Quindi allinea i supporti e li posiziona nel modo corretto per il componente. Tutto questo viene fatto con pochi clic del mouse. Per inciso, questo è un esempio che viene direttamente da un beta test condotto da uno dei nostri clienti. Il risultato è che questa operazione richiede oggi un minuto invece dei quattro che occorrevano in precedenza, con un risparmio di tempo del 75%.

Progettazione parametrica facilmente integrabile

Più facile di quanto non si pensi

D'altra parte, se la progettazione non è impostata in modo rigoroso, se non si tiene conto dei vari passaggi o se un elemento viene copiato nel posto sbagliato, si può arrivare facilmente a una situazione di caos.

Questo è un altro grande vantaggio della tecnologia dei template. Come diceva lei stesso prima parlando degli “utenti esperti”, i template permettono non solo di rendere più veloce e affidabile il processo di progettazione, ma semplificano anche il lavoro quotidiano degli utenti. E in un periodo di carenza di personale qualificato e di forte variabilità degli ordini, questo know-how non è sempre disponibile. Voglio ribadire ancora una volta che non è necessario essere uno specialista in questo campo. I template, una volta impostati, diventano accessibili a tutti gli utenti dell’azienda. Ce l’ha insegnato l’esperienza nel mondo CAM. Nessuno dei nostri clienti che ha adottato i template CNC sarebbe disposto a tornare ai “vecchi tempi”. Nel mondo del lavoro moderno, che diventa ogni giorno più complesso, i processi standardizzati sono più importanti che mai. E non dobbiamo dimenticare che i nostri colleghi dell'implementazione sono sempre disponibili a fornire consigli e assistenza nella definizione dei template. In ogni caso, è sempre possibile eseguire la progettazione in modo non parametrico. Si può lavorare con oggetti isolati e utilizzare le funzioni di progettazione di Tebis nel modo tradizionale.

Ma voi consigliate la tecnologia parametrica.

Senza dubbio, tutte le imprese che eseguono ripetuti cicli di progettazione e realizzano regolarmente componenti o pezzi simili dovrebbero valutare le possibilità dell’approccio parametrico. Anche le interazioni tra progettazione CAD, programmazione CAM e produzione risultano sensibilmente semplificate.

Preparazione più veloce dei dati

Numerosi vantaggi per CAD e CAM

Ci può fare un esempio a questo riguardo?

Il primo ciclo di sgrossatura e finitura e il relativo controllo delle collisioni vengono eseguiti in una fase in cui il componente è ancora privo di fori, inserti, cavità o spoglie. Poiché tutte le fasi di lavoro vengono salvate, il programmatore CNC può tornare semplicemente indietro nella cronologia di progettazione e trasferire lo stadio intermedio desiderato alla produzione senza alcuna operazione aggiuntiva. Questo gli consente di operare con grande flessibilità. Un altro vantaggio è la possibilità di evitare fasi di progettazione che in genere richiedono tempi lunghi. Non è più necessario, ad esempio, chiudere i fori per eseguire la sgrossatura; sarà infatti sempre disponibile uno stadio intermedio precedente in cui i fori non erano ancora presenti.

Uno sguardo al futuro

CAD e CAM non vanno separati

Può anticiparci qualcosa sugli sviluppi futuri?

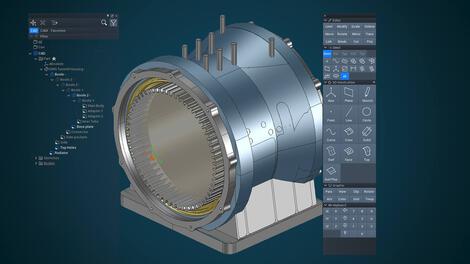

Abbiamo ancora molte cose in programma. Oltre ad alcune ottimizzazioni funzionali, ad esempio per la smussatura o l’arrotondamento degli spigoli dei solidi, il nostro obiettivo principale è quello di integrare il più possibile CAD e CAM. Ciò significa che dobbiamo anche integrare meglio la nostra tecnologia parametrica con le distinte base esterne usando componenti standard di cataloghi. Oppure, pensiamo all'esempio che facevo prima sui diversi stadi del ciclo di produzione: questo è un approccio che può funzionare solo se anche il modello CAD era stato realizzato in Tebis. Vogliamo perfezionare i nostri template in modo da rendere più semplice anche la creazione parametrica di strutture complesse. Inoltre, vogliamo arrivare al punto di poter progettare gli elementi inserendo al loro interno sin dall’inizio le informazioni rilevanti per la produzione – ancor prima di generare il programma CAM vero e proprio.

Cosa significa?

Alcune geometrie regolari classiche, come fori, tasche e filettature, in Tebis possono essere “featurizzate”. Ciò significa che a queste geometrie vengono assegnate automaticamente – sempre sulla base di template standardizzati – le informazioni su “come” vengono prodotte. L’intelligenza degli oggetti CAD parametrici e il know-how di produzione digitalizzato vengono uniti in una stessa entità.

Vuol dire che a questi oggetti non sarà più necessario assegnare successivamente feature contenenti le informazioni necessarie per la produzione?

Se sono stati progettati in Tebis, no. Se i file vengono importati da sistemi esterni sarà sempre possibile, come in passato, ricorrere alla scansione automatica delle feature.