I vostri dati di produzione sono già nel flusso digitale?

Un flusso di informazioni digitale nella produzione di stampi e modelli

→ Un flusso di informazioni digitale nella produzione di stampi e modelli

→ Perché vale la pena di strutturare il flusso di dati in azienda?

→ Cosa si ottiene esattamente con la connessione digitale?

→ Come viene affrontata questa sfida in altre aziende del settore?

→ Un flusso di informazioni digitale nella produzione di stampi e modelli

→ Perché vale la pena di strutturare il flusso di dati in azienda?

→ Cosa si ottiene esattamente con la connessione digitale?

→ Come viene affrontata questa sfida in altre aziende del settore?

I vostri dati di produzione sono già integrati nel flusso digitale o li state ancora raccogliendo manualmente? Probabilmente vi trovate a metà strada. Recentemente ho letto un’interessante intervista sul flusso di dati intelligente nella produzione di pezzi unici e sulle ragioni per cui è così importante. Ho trovato questa intervista al Prof. Dott. Gansauge (politecnico di Deggendorf) talmente interessante da averla scelta come spunto per il mio articolo sul blog.

In passato, l’intuito dei dipendenti più esperti costituiva in molti casi un vantaggio determinante nella produzione. Oggi, tuttavia, le decisioni possono essere prese sulla base di informazioni oggettive e quantificabili, che possono essere ponderate e documentate in modo da essere fruibili per gli altri colleghi. Il presupposto è che esista un flusso di informazioni organico, digitale e soprattutto efficace nell’intera azienda.

In passato, l’intuito dei dipendenti più esperti costituiva in molti casi un vantaggio determinante nella produzione. Oggi, tuttavia, le decisioni possono essere prese sulla base di informazioni oggettive e quantificabili, che possono essere ponderate e documentate in modo da essere fruibili per gli altri colleghi. Il presupposto è che esista un flusso di informazioni organico, digitale e soprattutto efficace nell’intera azienda.

Un approccio organico al processo nella produzione di stampi e modelli

Molti studi dimostrano che in questo settore si attribuisce grande importanza alla digitalizzazione. Ciò nonostante, nel campo estremamente complesso della produzione industriale di pezzi unici la trasformazione digitale si trova di fronte a problematiche particolari. Da un lato esistono sfide tecniche a più livelli dovute a interconnessioni a volte complesse, dall’altro lato vi è l’esigenza di trovare una soluzione economica con la migliore implementazione possibile. A mio parere, per coniugare queste due esigenze è necessario adottare un approccio organico al processo e digitalizzare le informazioni di produzione.

Molti studi dimostrano che in questo settore si attribuisce grande importanza alla digitalizzazione. Ciò nonostante, nel campo estremamente complesso della produzione industriale di pezzi unici la trasformazione digitale si trova di fronte a problematiche particolari. Da un lato esistono sfide tecniche a più livelli dovute a interconnessioni a volte complesse, dall’altro lato vi è l’esigenza di trovare una soluzione economica con la migliore implementazione possibile. A mio parere, per coniugare queste due esigenze è necessario adottare un approccio organico al processo e digitalizzare le informazioni di produzione.

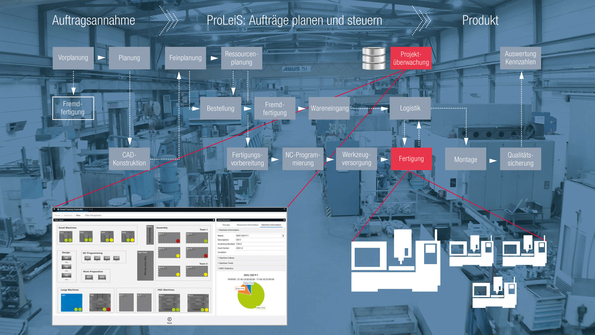

Dati di produzione integrati nel flusso: il MES ProLeiS riproduce digitalmente il flusso degli ordini per l’intero processo.

Mi piace paragonare l’approccio organico al processo al “sistema nervoso centrale” che conosciamo dall’anatomia umana. Questo sistema raccoglie, distribuisce ed elabora un'ampia gamma di informazioni ma ogni parte del corpo, dalla testa ai piedi, riceve solo le informazioni che la interessano.

Come product manager parlo poi di una gestione digitale della produzione che comprenda l’intero processo delle officine di stampi come di altri produttori di pezzi unici. A questo scopo serve un collegamento digitale dei singoli processi con cui dare origine a un sistema organico. In particolare, si tratta di digitalizzare e collegare le informazioni di produzione e di integrare i dati provenienti dai processi (pianificazione, logistica) e dai reparti (acquisti, direzione) adiacenti.

Come product manager parlo poi di una gestione digitale della produzione che comprenda l’intero processo delle officine di stampi come di altri produttori di pezzi unici. A questo scopo serve un collegamento digitale dei singoli processi con cui dare origine a un sistema organico. In particolare, si tratta di digitalizzare e collegare le informazioni di produzione e di integrare i dati provenienti dai processi (pianificazione, logistica) e dai reparti (acquisti, direzione) adiacenti.

È soprattutto l’interconnessione del flusso di informazioni a creare nuove relazioni nelle aziende produttrici di stampi. Esistono importanti opportunità per creare un coordinamento più efficiente o anche per definire modelli gestionali basati sui dati. Il nostro MES ProLeiS può essere paragonato a un sistema nervoso centrale per la produzione di pezzi unici. Essendo una piattaforma di integrazione aperta, la nostra soluzione software attinge a un'ampia varietà di informazioni di produzione, digitalizza i dati di interesse e li mette a disposizione in tempo reale a 360 gradi. Il vantaggio aggiuntivo di ProLeiS è che permette di pianificare, dirigere e valutare digitalmente i processi di produzione degli stampi. A questo riguardo consiglio - indipendentemente dal software ProLeiS - la seguente intervista pubblicata su una rivista specializzata.

Ludwig Gansauge si occupa, presso il “Laboratorio applicativo per l’Industria 4.0” del politecnico di Deggendorf, di soluzioni di automazione per la catena di processi CAD/CAM/CAQ nel campo

Cosa occorre sapere sul flusso di informazioni digitale

L’incontro tra teoria e pratica: in questa intervista Ludwig Gansauge, docente presso il politecnico di Deggendorf, spiega chiaramente perché, in questo settore, valga la pena di studiare più da vicino il flusso di dati dell’intera azienda. E come sia ancora più importante strutturarlo e digitalizzarlo.

L’incontro tra teoria e pratica: in questa intervista Ludwig Gansauge, docente presso il politecnico di Deggendorf, spiega chiaramente perché, in questo settore, valga la pena di studiare più da vicino il flusso di dati dell’intera azienda. E come sia ancora più importante strutturarlo e digitalizzarlo.

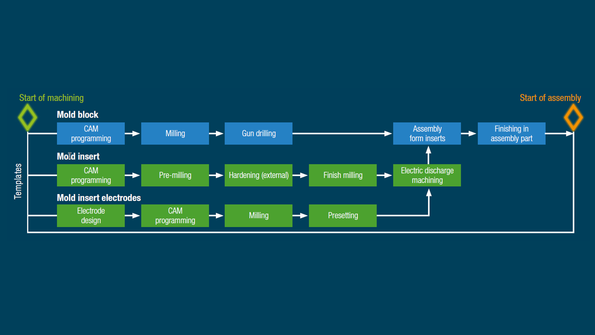

Soluzioni efficienti ma isolate

Nel dialogo con l’intervistatore emerge come, nella produzione di stampi, esistano già molti processi individuali ottimamente strutturati sotto il profilo tecnico. Ad esempio, nell’ambito delle attività di calcolo e panificazione, così come nella progettazione parametrica e nelle attività automatizzate di programmazione CNC e assemblaggio, esiste una molteplicità di ottime soluzioni che, considerate separatamente, offrono buoni risultati e vantaggi visibili in termini di efficienza, velocità e flessibilità. Purtroppo - e questo è anche il mio punto di vista - queste soluzioni sono raramente coordinate o interconnesse in modo organico.

E questo blocca il flusso delle informazioni. Il collegamento intelligente necessario per formare un sistema organico è uno dei temi principali di cui mi occupo come product manager di ProLeiS.

Nel dialogo con l’intervistatore emerge come, nella produzione di stampi, esistano già molti processi individuali ottimamente strutturati sotto il profilo tecnico. Ad esempio, nell’ambito delle attività di calcolo e panificazione, così come nella progettazione parametrica e nelle attività automatizzate di programmazione CNC e assemblaggio, esiste una molteplicità di ottime soluzioni che, considerate separatamente, offrono buoni risultati e vantaggi visibili in termini di efficienza, velocità e flessibilità. Purtroppo - e questo è anche il mio punto di vista - queste soluzioni sono raramente coordinate o interconnesse in modo organico.

E questo blocca il flusso delle informazioni. Il collegamento intelligente necessario per formare un sistema organico è uno dei temi principali di cui mi occupo come product manager di ProLeiS.

Un esempio concreto: ogni dipendente è responsabile della propria area e si occupa, ad esempio, di garantire un utilizzo ottimale delle sue macchine. Fin qui, tutto bene. Nel montaggio, alla fine, tutte le parti si uniscono. A volte prima, a volte dopo. E questo per vari motivi che non sempre vengono comunicati. Questi “vuoti” nel flusso di informazioni producono effetti negativi: può infatti accadere che alcune parti importanti siano in ritardo per il montaggio e che, nel frattempo, altre parti blocchino i processi e prolunghino i tempi di attesa. Questo non dovrebbe mai accadere.

Il coordinamento con ProLeiS: le informazioni, una volta digitalizzate in un database, possono essere adattate per i diversi utenti nella catena del processo di produzione.

Con ProLeiS rispondiamo esattamente a questo tipo di problemi. Adottando un approccio organico, un’azienda produttrice di stampi può eliminare questi e altri punti deboli. Infatti, la comunicazione integrata delle sequenze di produzione e montaggio rende possibile sin dall’inizio un migliore coordinamento e una maggiore trasparenza. È un compito che sembra fatto su misura per un sistema nervoso centrale come ProLeiS, e che noi colleghiamo alle esigenze dei nostri clienti nel settore della produzione di stampi. Come nel seguente caso concreto del nostro cliente “Koller Formenbau GmbH”.

Vantaggi del collegamento digitale

Risparmio di tempo e meno fatica in molte aree

Supporto per l’intera azienda

Visibilità generale sulla produzione

Produzione moderna in linea con l’Industria 4.0

Nuovi modelli di business basati sui dati

Supporto per l’intera azienda

Visibilità generale sulla produzione

Produzione moderna in linea con l’Industria 4.0

Nuovi modelli di business basati sui dati

Per poter fornire indicazioni attendibili su date, disponibilità e prezzi servono cifre, dati e fatti aggiornati. Il nostro cliente segue questo approccio nella prassi e ne parla nel reportage.

Fabian Schmittlein, Koller Formenbau“Che arrivi una richiesta di consegna anticipata, una commessa dei vigili del fuoco o intervenga un guasto a una macchina – bastano un paio di clic per inquadrare la situazione con chiarezza e poter dare indicazioni certe al cliente”

In generale, il mio consiglio alle aziende è quello di valutare ladigitalizzazione del trasferimento di conoscenze e la conservazione del know-how. I metodi disponibili per digitalizzare in modo intelligente le informazioni di produzione saranno il tema del mio prossimo intervento sul blog. Sto attualmente esaminando le esperienze, i suggerimenti e molti consigli che sia noi che i nostri clienti abbiamo trovato utili.

Vuoi saperne di più? Visita nel nostre pagine sul MES ProLeiS.

Vuoi saperne di più? Visita nel nostre pagine sul MES ProLeiS.

L’autore:

Sebastian Stephan

Responsabile di prodotto per ProLeiS; Dipl.-Ing. (FH), MBA

Il mio invito è a utilizzare la trasformazione digitale nella produzione di stampi in modo che il nostro settore possa usufruire di catene di valore più efficienti e di nuovi modelli di business basati sui dati per restare competitivo nel mondo. Esiste uno scontro tra due prospettive: la sfida tecnica delle interrelazioni complesse e la soluzione economica. In qualità di product manager di ProLeiS posso dare un contributo per risolvere questo conflitto. Ciò che serve è essenzialmente un “sistema nervoso centrale”. In altre parole, serve un sistema di coordinamento che, attraverso la distribuzione mirata di informazioni digitali, crei nuove relazioni nell’intero processo della produzione di stampi dell'azienda. ProLeiS è quel “sistema nervoso centrale” che serve ai produttori di stampi per creare catene del valore più efficienti e nuovi modelli di business basati sui dati.