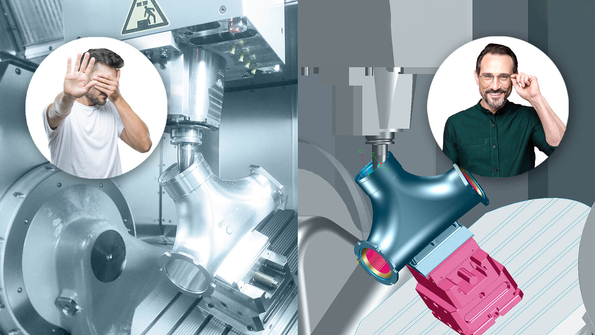

Lavorazioni senza paura

Mi ricordo ancora di quando lavoravo come programmatore CAM nell’officina di stampi di mio padre, alla fine degli anni ’90. Nei primi cinque minuti dall'inizio della produzione capivamo se la giornata sarebbe andata bene o male. All’epoca, gli unici aspetti che potevamo realmente controllare erano l’utensile e il supporto; tutto il resto dipendeva dalle doti, dalle capacità e dallo stato di forma (!) dell’operatore della macchina. Restava sempre una certa dose di rischio. Lo chiamavamo il “coraggio di essere imperfetti”. Purtroppo questo comportava occasionalmente qualche collisione.

Da allora sono cambiate molte cose. Il progressivo sviluppo delle macchine e del software CAD/CAM ha reso le collisioni estremamente rare.

Da allora sono cambiate molte cose. Il progressivo sviluppo delle macchine e del software CAD/CAM ha reso le collisioni estremamente rare.

I limiti delle soluzioni di ripiego

Un aspetto che tuttavia si tende spesso a dimenticare è che il controllo delle collisioni non riguarda soltanto la situazione concreta di produzione. Anche il fattore “tempo” svolge un ruolo importante. E la sicurezza che si ottiene con la standardizzazione è un presupposto di base per qualsiasi automazione. Molti produttori di stampi e modelli che mi trovo a visitare come consulente Tebis si affidano ancora a soluzioni di ripiego, peraltro anche ingegnose:

Soprattutto con le macchine relativamente complesse, se esiste un rischio di collisione ci si affida ai meccanismi di arresto automatico del software della macchina.

Problema: la macchina si ferma comunque e l’errore deve essere corretto. Ogni ora di fresatura “regalata” o non utilizzata non è più “recuperabile”.

Si riducono gli avanzamenti e si aumentano i movimenti di ritrazione.

Problema: applicando questo “margine di sicurezza” non si sfrutta pienamente il potenziale dei mezzi di produzione. In altre parole, non si eseguono gli avanzamenti che l’utensile e la macchina consentirebbero e la ritrazione è sempre un po’ più abbondante di quanto servirebbe per una produzione senza collisioni.

Nelle lavorazioni a 3 assi, in caso di possibile collisione con la testa della macchina il componente viene lavorato con un utensile più lungo.

Problema: questa scelta va a scapito delle condizioni di taglio ottimali. Il risultato è una qualità delle superfici inferiore.

Nei punti critici si ricorre a geometrie ausiliarie: si generano percorsi di fresatura da tagli o curve per capire fino a che punto è possibile inclinare l'utensile.

Problema: questo carico di lavoro supplementare comporta tempi lunghi.

Un aspetto che tuttavia si tende spesso a dimenticare è che il controllo delle collisioni non riguarda soltanto la situazione concreta di produzione. Anche il fattore “tempo” svolge un ruolo importante. E la sicurezza che si ottiene con la standardizzazione è un presupposto di base per qualsiasi automazione. Molti produttori di stampi e modelli che mi trovo a visitare come consulente Tebis si affidano ancora a soluzioni di ripiego, peraltro anche ingegnose:

Soprattutto con le macchine relativamente complesse, se esiste un rischio di collisione ci si affida ai meccanismi di arresto automatico del software della macchina.

Problema: la macchina si ferma comunque e l’errore deve essere corretto. Ogni ora di fresatura “regalata” o non utilizzata non è più “recuperabile”.

Si riducono gli avanzamenti e si aumentano i movimenti di ritrazione.

Problema: applicando questo “margine di sicurezza” non si sfrutta pienamente il potenziale dei mezzi di produzione. In altre parole, non si eseguono gli avanzamenti che l’utensile e la macchina consentirebbero e la ritrazione è sempre un po’ più abbondante di quanto servirebbe per una produzione senza collisioni.

Nelle lavorazioni a 3 assi, in caso di possibile collisione con la testa della macchina il componente viene lavorato con un utensile più lungo.

Problema: questa scelta va a scapito delle condizioni di taglio ottimali. Il risultato è una qualità delle superfici inferiore.

Nei punti critici si ricorre a geometrie ausiliarie: si generano percorsi di fresatura da tagli o curve per capire fino a che punto è possibile inclinare l'utensile.

Problema: questo carico di lavoro supplementare comporta tempi lunghi.

Si progettano manualmente le geometrie di interferenza, ad esempio le teste macchina, oppure il mandrino viene fissato all’utensile mediante un corpo rotante.

Problema: anche questa soluzione è molto dispendiosa in termini di tempo e richiede un alto livello di competenza. Inoltre, le geometrie di interferenza progettate corrispondono raramente alle condizioni reali e non si tengono in considerazione le cinematiche delle macchine.

Come sempre, spetta all’operatore della macchina evitare le collisioni procedendo per tentativi ed errori!

Problema: anche questa soluzione è molto dispendiosa in termini di tempo e richiede un alto livello di competenza. Inoltre, le geometrie di interferenza progettate corrispondono raramente alle condizioni reali e non si tengono in considerazione le cinematiche delle macchine.

Come sempre, spetta all’operatore della macchina evitare le collisioni procedendo per tentativi ed errori!

I miei consigli

Queste soluzioni di ripiego non lasciano spazio per la produzione non presidiata, che sia 24 ore su 24, 7 giorni la settimana, che pianificata ad hoc.

Sebbene possano funzionare nell'immediato, non affrontano né risolvono il vero nocciolo del problema. La buona notizia però è che rilevare ed evitare le collisioni mediante il sistema CAM e prima di andare in macchina si può. Anche automatizzando al massimo i processi.

Come fare? Il PDF fornisce la risposta alle domande più frequenti, insieme ad esempi concreti e consigli importanti.

Scaricalo ora!

Sebbene possano funzionare nell'immediato, non affrontano né risolvono il vero nocciolo del problema. La buona notizia però è che rilevare ed evitare le collisioni mediante il sistema CAM e prima di andare in macchina si può. Anche automatizzando al massimo i processi.

Come fare? Il PDF fornisce la risposta alle domande più frequenti, insieme ad esempi concreti e consigli importanti.

Scaricalo ora!

- Perché le collisioni andrebbero corrette prima di andare in macchina?

- Quali possibilità ci sono per la prevenzione delle collisioni?

- Come si possono èreventire le collisioni cn un sistema CAM?

- Quali sono i vantaggi e gli svantaggi delle diverse strategie?

L’autore del blog:

Negli ultimi 28 anni ho esplorato il mondo della produzione di stampi e modelli sotto molte prospettive diverse: come programmatore CAM cercavo di ricavare “il meglio” dal componente, come responsabile della produzione avevo il compito di tenere in funzione l’intero ciclo produttivo, come vicedirettore generale mi occupavo principalmente del valore aggiunto e dell'economicità. Oggi, come consulente che osserva i processi interni da un punto di vista esterno e “neutrale”, aiuto le aziende a restare sul mercato e a progredire: questo comporta anche riconciliare le idee di tutte le persone coinvolte nel processo, far emergere le peculiarità e i punti di forza dell'azienda e utilizzare in modo ottimale mezzi di produzione moderni, sia in termini di macchine e utensili, sia in termini di sistemi software CAD, CAM e MES ad alte prestazioni.