Usate una macchina HSC e siete ugualmente insoddisfatti del risultato di fresatura?

È davvero irritante scoprire, dopo la finitura, che la qualità di fresatura è peggiore del previsto – soprattutto quando sono richieste superfici impeccabili e per la finitura si è usata appositamente una fresatrice HSC di alta qualità. Il più delle volte, tuttavia, questo risultato non dipende affatto dalla macchina HSC. A mio parere, per arrivare a una superficie “perfetta” occorre intervenire su alcune regolazioni che sono cruciali per garantire un risultato ottimale. Vorrei mostrarvi brevemente quali sono gli aspetti principali a cui prestare attenzione in un sistema CAD/CAM – indipendentemente dall'ambiente di programmazione.

Per inciso, ho tenuto una conferenza proprio su questo tema in occasione delle giornate tematiche del VDWF, in cui ho approfondito un po’ meglio i singoli fattori. In alcuni casi, infatti, entrano in gioco elementi che devono essere considerati nell’ambiente di programmazione.

Per inciso, ho tenuto una conferenza proprio su questo tema in occasione delle giornate tematiche del VDWF, in cui ho approfondito un po’ meglio i singoli fattori. In alcuni casi, infatti, entrano in gioco elementi che devono essere considerati nell’ambiente di programmazione.

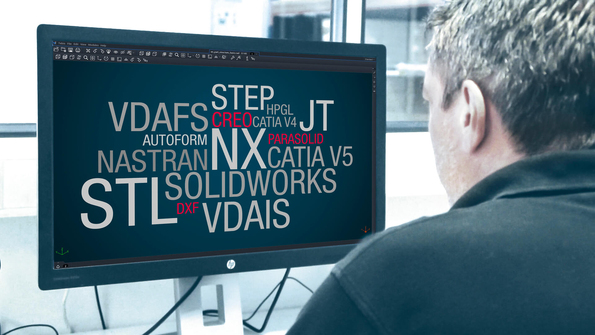

Interfacce:

Quante delle informazioni arrivano realmente al sistema CAM?

Molte aziende utilizzano sistemi diversi per la progettazione e la programmazione CAM, oppure ricevono dai fornitori dati Catia, NX o SolidWorks che devono poi importare nel proprio sistema CAM.

Problema: alcune informazioni rilevanti vanno spesso perdute durante l'importazione dei dati CAD.

Soluzione: è essenziale che l’interfaccia del fornitore CAM sia “nativa”. Deve cioè essere in grado di trasferire l’architettura completa dei dati di origine in modo pressoché integrale, senza alcuna perdita di informazioni.

Quante delle informazioni arrivano realmente al sistema CAM?

Molte aziende utilizzano sistemi diversi per la progettazione e la programmazione CAM, oppure ricevono dai fornitori dati Catia, NX o SolidWorks che devono poi importare nel proprio sistema CAM.

Problema: alcune informazioni rilevanti vanno spesso perdute durante l'importazione dei dati CAD.

Soluzione: è essenziale che l’interfaccia del fornitore CAM sia “nativa”. Deve cioè essere in grado di trasferire l’architettura completa dei dati di origine in modo pressoché integrale, senza alcuna perdita di informazioni.

Qualità di costruzione:

Cosa si può fare quando già i dati di partenza sono “lacunosi”?

Problema: anche se tutte le informazioni vengono acquisite correttamente, spesso è già la qualità di costruzione dei dati di origine che lascia a desiderare. È importante perciò intervenire a questo livello.

Infatti, quanto migliore è la qualità dei dati CAD, tanto migliore sarà il risultato di fresatura.

Soluzione: il software CAM deve prevedere automatismi di analisi e riparazione mirati che possano essere applicati anche senza particolari conoscenze progettistiche. La maggior parte delle carenze a livello qualitativo – come angoli o microsegmenti, segmentazioni eccessive, gap e scostamenti – dovrebbe poter essere risolta automaticamente con la semplice pressione di un tasto.

Cosa si può fare quando già i dati di partenza sono “lacunosi”?

Problema: anche se tutte le informazioni vengono acquisite correttamente, spesso è già la qualità di costruzione dei dati di origine che lascia a desiderare. È importante perciò intervenire a questo livello.

Infatti, quanto migliore è la qualità dei dati CAD, tanto migliore sarà il risultato di fresatura.

Soluzione: il software CAM deve prevedere automatismi di analisi e riparazione mirati che possano essere applicati anche senza particolari conoscenze progettistiche. La maggior parte delle carenze a livello qualitativo – come angoli o microsegmenti, segmentazioni eccessive, gap e scostamenti – dovrebbe poter essere risolta automaticamente con la semplice pressione di un tasto.

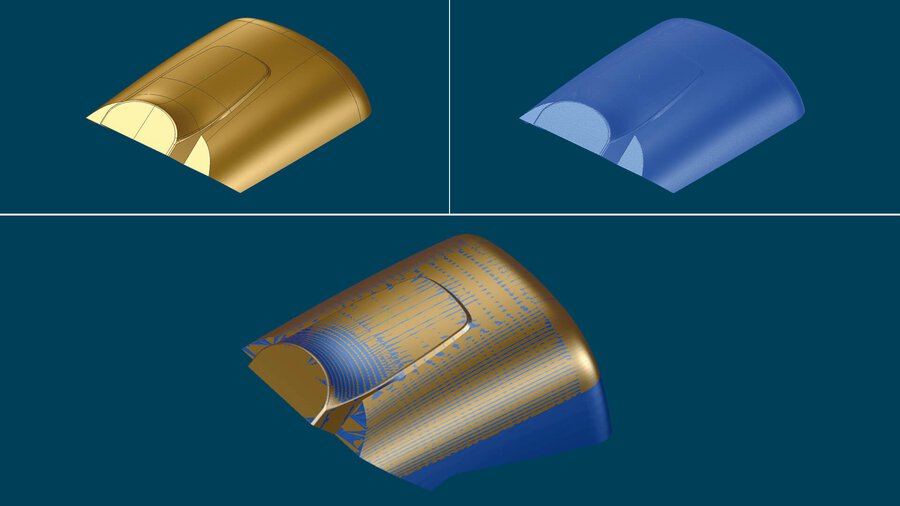

Base di calcolo:

Dati CAD o geometria sostitutiva?

Problema: le superfici triangolate non sono mai precise come l’originale.

Ciò significa che i dati CAD di alta qualità comportano un altro enorme vantaggio: se le superfici sono di ottima qualità, e si utilizza un software CAM con i requisiti necessari, durante il calcolo CNC è possibile fare completamente a meno delle geometrie di supporto tassellate.

Soluzione: i percorsi di fresatura nel software CAM non devono essere calcolati soltanto sulla base di mesh, ma anche con una misurazione diretta delle superfici. Questo produce non solo risultati migliori, ma anche tempi di calcolo più brevi.

Dati CAD o geometria sostitutiva?

Problema: le superfici triangolate non sono mai precise come l’originale.

Ciò significa che i dati CAD di alta qualità comportano un altro enorme vantaggio: se le superfici sono di ottima qualità, e si utilizza un software CAM con i requisiti necessari, durante il calcolo CNC è possibile fare completamente a meno delle geometrie di supporto tassellate.

Soluzione: i percorsi di fresatura nel software CAM non devono essere calcolati soltanto sulla base di mesh, ma anche con una misurazione diretta delle superfici. Questo produce non solo risultati migliori, ma anche tempi di calcolo più brevi.

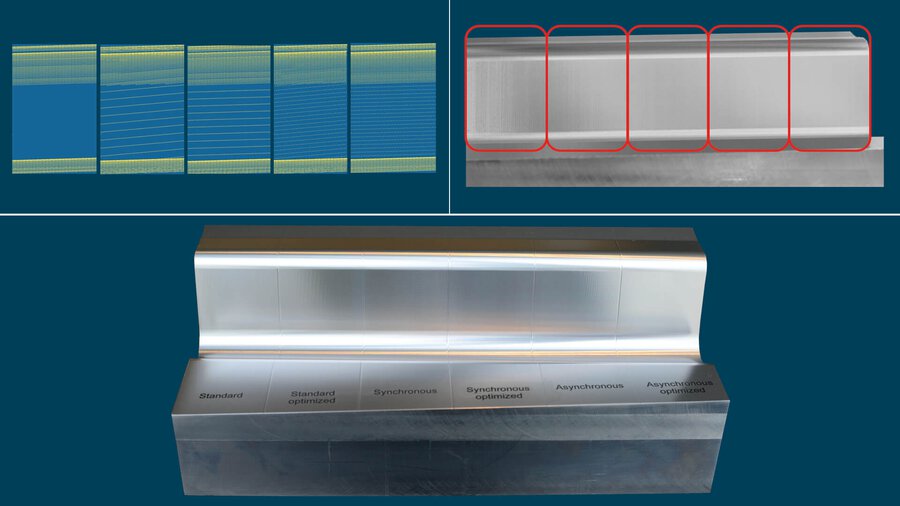

Distribuzione dei punti NC:

I punti NC sono posizionati correttamente?

La distribuzione ottimale dei punti NC non riguarda soltanto la qualità della superficie. Naturalmente, una distribuzione dei punti “ottimale” determina una migliore qualità della superficie dopo la finitura. E, per ottenerla, occorre che l’algoritmo tenga in considerazione l’errore cordale, le curvature, le distanze tra i singoli punti e altri fattori di interazione reciproca. Problema: una distribuzione dei punti ad alta precisione comporta anche tempi macchina più lunghi.

Soluzione: il software dovrebbe offrire diverse modalità di distribuzione automatica che permettano di trasferire i punti NC in base alla situazione, tenendo sempre conto del rapporto tra qualità del componente e tempi macchina.

I punti NC sono posizionati correttamente?

La distribuzione ottimale dei punti NC non riguarda soltanto la qualità della superficie. Naturalmente, una distribuzione dei punti “ottimale” determina una migliore qualità della superficie dopo la finitura. E, per ottenerla, occorre che l’algoritmo tenga in considerazione l’errore cordale, le curvature, le distanze tra i singoli punti e altri fattori di interazione reciproca. Problema: una distribuzione dei punti ad alta precisione comporta anche tempi macchina più lunghi.

Soluzione: il software dovrebbe offrire diverse modalità di distribuzione automatica che permettano di trasferire i punti NC in base alla situazione, tenendo sempre conto del rapporto tra qualità del componente e tempi macchina.

Postprocessori differenziati:

I postprocessori sono esattamente quelli richiesti per la macchina?

Anche quando tutte le operazioni sono state svolte correttamente nell’ambiente CAD/CAM, sulla macchina può emergere sempre qualche sorpresa spiacevole. Soprattutto quando l’ultima interfaccia per il controllo macchina – il postprocessore – non corrisponde esattamente alle caratteristiche della macchina e dell’unità di controllo.

Soluzione: il fornitore CAM dovrebbe mettere a disposizione postprocessori differenziati che gli operatori possano adattare in loco. Questo è l’unico modo per far sì che i controlli speciali e le peculiarità della macchina vengano tenuti pienamente in considerazione nell'output NC.

I postprocessori sono esattamente quelli richiesti per la macchina?

Anche quando tutte le operazioni sono state svolte correttamente nell’ambiente CAD/CAM, sulla macchina può emergere sempre qualche sorpresa spiacevole. Soprattutto quando l’ultima interfaccia per il controllo macchina – il postprocessore – non corrisponde esattamente alle caratteristiche della macchina e dell’unità di controllo.

Soluzione: il fornitore CAM dovrebbe mettere a disposizione postprocessori differenziati che gli operatori possano adattare in loco. Questo è l’unico modo per far sì che i controlli speciali e le peculiarità della macchina vengano tenuti pienamente in considerazione nell'output NC.

Avete domande? Scriveteci:

L’autore del blog

Nel mio ruolo di Product Manager metto a frutto l’esperienza che ho maturato in quasi 10 anni di attività nel supporto clienti a livello nazionale e internazionale. In quegli anni ho avuto modo di “toccare con mano” le esigenze che i sistemi CAD/CAM sono chiamati a soddisfare nel lavoro quotidiano, e oggi sono in grado di applicare gran parte di quell’esperienza nello sviluppo. È sempre affascinante vedere le modalità in cui i clienti implementano Tebis e come lo combinano con la loro infrastruttura specifica. La mia ambizione è supportarli al meglio in questo processo.