-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Home Esperienze dei clienti

Home Esperienze dei clientiMissione futuro

AUTRICE Susanne Schröder

(© Hanser/Schröder)La Karl Walter Formen- und Kokillenbau, una classica impresa artigianale, ha deciso di darsi una nuova struttura per imboccare la strada della produzione industriale. Ci facciamo illustrare dal titolare e dal consulente il processo di trasformazione e la ragione per cui saranno usati anche utensili ‘versatili’.

Società

Karl Walter Formen- und Kokillenbau GmbH & Co. KG

Luogo

Göppingen, Germania

Attività principale

Adozione di una soluzione di processo completa

Vantaggi

- Standardizzazione degli utensili

- Pianificazione e produzione trasparenti

- Processi flessibili e ragionati

Settore

Produzione di stampi lamiera

Pubblicato

2018

Interlocutore: Jens Buchert, Amministratore delegato

Non volevamo soltanto un software CAM, bensì una soluzione completa. Per noi, Tebis è un fornitore di processi. Per quanto a mia conoscenza, è l’unico fornitore del settore che, oltre al software, può offrire anche servizi di consulenza e implementazione.

Jens Buchert, Amministratore delegato, Karl Walter Formen- und Kokillenbau GmbH & Co. KG, Göppingen, GermaniaSiamo migliorati enormemente dal punto di vista della tecnica di programmazione. Oggi siamo in grado di generare programmi cnc in grado di garantire un contatto utensile continuo fino a 30 ore sul pezzo.

Jens Buchert, Amministratore delegato, Karl Walter Formen- und Kokillenbau GmbH & Co. KG, Göppingen, GermaniaJens Buchert, titolare e amministratore delegato della Karl Walter Formen- und Kokillenbau GmbH & Co. KG di Göppingen, sta spostando delle sagome di carta su una grande planimetria. Il disegno è la pianta dello stabilimento di produzione da 3.000 mq, e ogni sagoma corrisponde a una macchina. Buchert sta studiando la disposizione delle sale. Ma come: non dovevamo parlare dell'azienda del futuro? Questo disegno su carta sarebbe un progetto 4.0? Non proprio, ma rappresenta la realtà effettiva dell'azienda. Perché descrive bene il tipo di evoluzione della Walter Formenbau e il processo di trasformazione in cui si trova – un susseguirsi di piccoli passi in vista di obiettivo finale indubbiamente ambizioso. Jens Buchert e Jens Lüdtke di Tebis Consulting hanno accompagnato la redazione di Form+Werkzeug in un tour dell'azienda e lungo il percorso hanno spiegato la loro visione sulla produzione di stampi del futuro.

Le origini

La Walter Formenbau è stata fondata nel 1960 e dà lavoro a 40 dipendenti. L’azienda è uno dei principali produttori di stampi per cerchi di alluminio e pezzi fusi per l’industria automobilistica. Nella sala di produzione da 3.000 mq sono in funzione diverse macchine di fresatura e tornitura, tra cui centri di lavorazione a 3 e 5 assi di Röders, Hermle e DMG Mori.

Dopo 56 anni di gestione familiare, nel novembre 2016 l’azienda è stata acquisita da Buchert.

Buchert aveva già una presenza in varie imprese, tra cui case automobilistiche, società di software, produttori di prototipi e una società di consulenza aziendale.

Il suo interesse era sempre stato rivolto ai temi dell’ottimizzazione della produzione e dell’Industria 4.0.

Cosa l’ha spinto ad acquisire un costruttore di stampi? “Mi piace decidere il mio futuro in autonomia, non solo eseguire decisioni altrui. E nella Walter Formenbau ho visto la possibilità di realizzare qualcosa a cui pensavo già da tempo”.

I punti a favore:- Si trattava di un'azienda artigianale sana, con un buon prodotto e una clientela consolidata.

- Con la fusione in conchiglia si realizzano componenti piuttosto simili per tipologia ed esecuzione – condizioni che si prestano egregiamente alla standardizzazione.

- La moderna palazzina di uffici e lo stabilimento di produzione hanno dimensioni che lasciano ampio spazio a un’espansione futura.

Prima di mettere piede nell'azienda, Buchert aveva preso contatto con una vecchia conoscenza: Jens Lüdtke di Tebis AG. Legati da diversi anni trascorsi come colleghi in Tebis, i due sono accomunati anche da una medesima visione sul futuro della produzione di stampi. Lüdtke, responsabile della divisione Tebis Consulting, ha 20 anni di esperienza nel settore che gli hanno fruttato una profonda conoscenza dei meccanismi di economia aziendale e delle tecniche di produzione applicate in questo campo, così come dei processi tipici della produzione di stampi e modelli.

È con lui che Buchert ha scelto di confrontarsi sulle prospettive della Walter Formenbau. La prima considerazione è stata che sì, anche Lüdtke vedeva il grande potenziale dell'azienda. La seconda è stata che, se Buchert avesse deciso di acquisirla, Lüdtke l’avrebbe affiancato e supportato in ogni modo. Perché Buchert aveva pensato proprio a Tebis Consulting? “Nel mio percorso professionale ho avuto contatti con molte grandi società di consulenza”, commenta Buchert. “Sono persone che conoscono alla perfezione l’economia aziendale. Sanno dirti subito cosa accade ai costi se i tempi macchina raddoppiano. Quello che invece non sanno dirti è come raddoppiare i tempi macchina. E questo è esattamente ciò che invece sa dirti Tebis con la sua competenza nel settore”.Il consulente chiede, studia e propone

Come esperto del settore, Lüdtke svolge una serie di attività:

- Analisi della situazione esistente, con identificazione dei punti di forza e debolezza, come base di partenza per la successiva pianificazione

- Supporto nella ricerca di partner compatibili (per attrezzi, macchinari, utensili e tool software)

- Verifica dei dati di economia aziendale e assistenza nella definizione degli obiettivi di fatturato e investimento

- Preparazione di un piano dettagliato, fase per fase, e supporto nella sua attuazione

- Funge da interlocutore per tutte le parti del piano complessivo: la frase “Questo va oltre le mie competenze” non esiste.

- Verifica delle possibili agevolazioni finanziarie e supporto nella formulazione della domanda

“In questa azienda abbiamo una grande opportunità per creare qualcosa che ancora non esiste”, dichiara Lüdtke. Non è la prima volta che i consulenti esperti di Tebis vengono chiamati a ottimizzare varie fasidella produzione, ma sono particolarmente stimolati dalla dimensione della Walter e dalle possibilità di strutturazione che ne conseguono. Allo stesso tempo, i consulenti sono stati posti davanti a una grande sfida: tutto il denaro da destinare agli investimenti deve provenire dall’interno dell'azienda. Lüdtke: “Per definire gli obiettivi del progetto siamo partiti dal punto in cui si generano gli utili, cioè dai risultati delle lavorazioni”.Un programma ambizioso richiede un discreto budget per la consulenza. “Gran parte delle aziende con cui lavoriamo ha un personale che va dai 20 ai 100 dipendenti”, spiega Lüdtke. “Sono tutte aziende che non destinano un budget elevato alla consulenza. Quando elaboriamo dei programmi, lo facciamo in modo che siano sostenibili per il cliente. Abbiamo adottato un modo di procedere che ci consente di comprendere molto bene i processi di lavoro delle aziende in tempi molto ristretti”.

Una produzione di stampi che guarda al futuro: Jens Buchert, titolare e amministratore delegato della Karl Walter Formen- und Kokillenbau. (© Hanser/Schröder)

Una produzione di stampi che guarda al futuro: Jens Buchert, titolare e amministratore delegato della Karl Walter Formen- und Kokillenbau. (© Hanser/Schröder)Obiettivi per i primi 24 mesi

Tebis Consulting ha identificato otto obiettivi intermedi per la Walter Formenbau e, per ogni processo, ha definito con precisione responsabilità, tempistiche e passaggi.

- Processo 2,5D: programmazione CAM esterna su Tebis, standardizzazione degli utensili, eliminazione delle riprese manuali

- Processo 3D: programmazione CAM esterna su Tebis, progettazione 3D con colori e feature

- Produzione “senza carta”: installazione di Viewer sulle macchine, riduzione della documentazione di fresatura, riduzione del 50% della spesa per la realizzazione dei disegni

- Processo di attrezzaggio: introduzione di un nuovo concetto di attrezzaggio con sistema FCS, integrazione della logistica di attrezzaggio nella progettazione, realizzazione di postazioni di attrezzaggio esterne

- Pianificazione e controllo: progetto preliminare per l’introduzione dei sistemi ERP e MES, esecuzione stabile della pianificazione con tabelle Excel

- ERP e MES: selezione e installazione del sistema ERP, installazione di MDME e MDA e loro collegamento con MES ed ERP, installazione di Proleis PDM e MES e loro utilizzo su larga scala

- Automazione delle conchiglie per i cerchi: raggiungimento di 6.000 ore/mandrino in ogni centro di lavorazione, automazione dell’intero processo dalla ricezione dell’ordine fino al pezzo finito

- Integrazione di tecnologie orientate al futuro: esecuzione di un progetto pilota di realtà aumentata, introduzione di strumenti di misura sulla macchina e gestione degli utensili supportata dal software.

Al centro della produzione: il nuovo ufficio CAM (nel box bianco) è stato collocato nelle immediate vicinanze delle macchine. (© Hanser/Schröder)

Al centro della produzione: il nuovo ufficio CAM (nel box bianco) è stato collocato nelle immediate vicinanze delle macchine. (© Hanser/Schröder)Il grafico di partenza

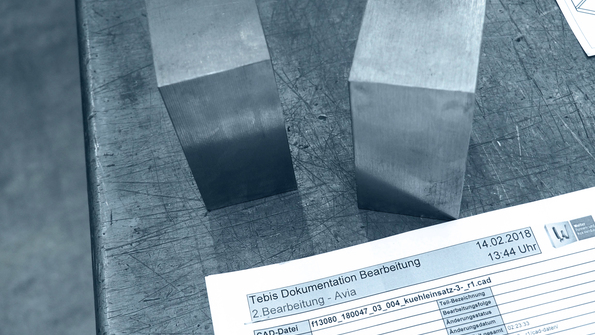

Partenza con la documentazione cartacea: da alcuni mesi, tutte le operazioni di produzione eseguite per ogni componente vengono documentate. (© Hanser/Schröder)

Partenza con la documentazione cartacea: da alcuni mesi, tutte le operazioni di produzione eseguite per ogni componente vengono documentate. (© Hanser/Schröder)L’attività di consulenza ha avuto inizio con un grande grafico in cui il team, coordinato da Lüdtke e Buchert, ha raccolto tutti gli aspetti necessari per la costruzione futura degli stampi. Quali risultati vogliamo raggiungere? Dove vogliamo arrivare nei prossimi cinque anni? Quali investimenti servono? A quali misure vogliamo dare la priorità? Quante persone serviranno, e con quali competenze? E infine, la domanda più importante: come possiamo proseguire in parallelo l’attività ordinaria e ricavare margini sufficienti per gli investimenti previsti? Dalla rappresentazione generica si è passati quindi a una pianificazione più dettagliata.

È stata elaborata una roadmap con otto grandi obiettivi intermedi (vedere lo schema alla pagina precedente). Sono stati inoltre definiti gli obiettivi per rendita, investimenti e tempi di utilizzo delle macchine. L’intervento di Tebis parte dall'analisi della situazione esistente. Gli esperti del processo effettuano un sopralluogo di due giorni in azienda in cui documentano il flusso operativo e le procedure utilizzate. “Non teniamo colloqui individuali perché preferiamo identificare un gruppo di riferimento, ad esempio i programmatori più esperti. In questo modo non riceviamo opinioni soggettive di singole persone, ma un’immagine più generale dell'area di lavoro interessata”.

Da oggi cambia tutto

Dopo l’analisi e la definizione dei primi obiettivi, il nuovo titolare si è lanciato nell’impresa senza mezze misure: nella sala di produzione sono state demolite delle pareti, le vecchie macchine sono state spostate per lasciare spazio alle nuove, i vecchi arredi sono stati smaltiti – un processo di trasformazione non facile per il personale. “Ho iniziato subito a comunicare moltissimo con i collaboratori”, sottolinea Buchert. “Teniamo una riunione di fabbrica mediamente ogni sei settimane. Inoltre, ogni mattina faccio un giro dello stabilimento e saluto personalmente tutti i dipendenti. Perché è importante che ognuno abbia la possibilità di esprimersi. Abbiamo anche l’ausilio di uno psicologo esterno che tiene colloqui con il personale”.

Buchert ha introdotto anche condizioni di lavoro più favorevoli: tra cui figurano vetture o biciclette elettriche di servizio, materiali di lavoro di migliore qualità e orari di lavoro più flessibili. Anche nella produzione si è cercato di creare condizioni migliori per il personale, ad esempio con una nuova illuminazione o nuove attrezzature di sollevamento. “Abbiamo assunto nuovi dipendenti mentre alcuni ci hanno lasciato”, commenta il titolare. “In ogni caso, abbiamo sempre cercato di coinvolgere i lavoratori. L’estate scorsa abbiamo organizzato almeno cinque grigliate: per festeggiare le nuove macchine, il buon funzionamento di un processo o semplicemente per dimostrare che ci siamo”.

Un bilancio provvisorio

Ieri, oggi e domani

Cosa è cambiato in azienda nell’ultimo anno? Quali parti dei piani per il futuro sono già visibili oggi? Un primo bilancio: la trasformazione ha avuto inizio nel salone di produzione. “Prima c’erano pareti divisorie tra le aree di lavoro e i percorsi erano contorti, c’erano spazi ristretti”, ricorda Buchert. “Abbiamo abbattuto alcune pareti, spostato una parte delle macchine e creato una disposizione più ariosa”. Al centro della sala abbiamo collocato un ufficio CAM. In precedenza, la programmazione veniva effettuata direttamente sulle macchine utilizzando disegni cartacei. Oggi, per la programmazione 2,5D e 3D si utilizzano le soluzioni software Tebis – e sulle macchine vengono eseguiti programmi completi, efficienti e sicuri.

In merito all’adozione del software Tebis, Buchert ha dichiarato: “Non volevamo soltanto un software CAM, bensì una soluzione completa. Per noi, Tebis è un fornitore di processi. Per quanto a mia conoscenza, è l’unico fornitore del settore che, oltre al software, può offrire servizi di consulenza e implementazione”. Un altro obiettivo importante per la produzione è la standardizzazione degli utensili. “In passato, l’operatore della macchina doveva spesso cercare e combinare gli utensili di cui aveva bisogno”, spiega Buchert. “Per alcuni componenti venivano impiegati anche 16 utensili differenti”. Oggi, mediamente ne sono sufficienti otto e si stabilisce anticipatamente quali sono gli utensili di fresatura da utilizzare. “Siamo migliorati enormemente dal punto di vista della tecnica di programmazione”, commenta con soddisfazione l’amministratore delegato. “Oggi siamo in grado di generare tempi di lavorazione che garantiscono un contatto pezzo fino a 30 ore”. “Prima il processo, poi il software”: Jens Lüdtke, esperto di settore di Tebis Consulting. (© Hanser/Schröder)

“Prima il processo, poi il software”: Jens Lüdtke, esperto di settore di Tebis Consulting. (© Hanser/Schröder)Adozione di utensili versatili

E come si svolgono i processi di pianificazione e controllo? A questo riguardo, Jens Lüdtke cita l’impiego di utensili ‘versatili’: “Molte aziende che hanno problemi di pianificazione commettono un grosso errore: acquistano un sistema di planning e credono di avere trovato la soluzione. Purtroppo non funziona così. La cosa più importante è che il principio stesso della pianificazione sia integrato nella mentalità aziendale. Se la pianificazione non funziona con i mezzi più semplici, non funzionerà neppure con un software”. In altre parole: si parte sempre dalla tabella Excel e, per prima cosa, si cerca di convincere i collaboratori, di fare in modo che assorbano questa mentalità – e questo si ottiene con un processo graduale.

Questa è la fase in cui si trova attualmente la Walter Formenbau. Ogni componente è accompagnato da una scheda di lavoro che lo segue in tutte le fasi del processo. E accanto a ogni macchina è appesa una lavagna su cui vengono scritte (a mano) le attività effettive. In parallelo, si sta iniziando a introdurre un sistema di acquisizione dati automatico. Un piccolo pezzo nel puzzle del grande sistema di gestione della produzione Proleis, di cui è in corso l’installazione modulo per modulo e che fungerà da base per l'interconnessione delle macchine. Per il controllo di qualità visivo è stato avviato un progetto pilota di realtà aumentata: l’immagine del componente reale viene rappresentata su un tablet e i dati CAD corrispondenti vengono visualizzati in sovrimpressione.

L’operatore può così confrontare, ad esempio, il profilo effettivo del componente presente sulla macchina con il suo profilo nominale.Nonostante le molte attività in cantiere, l'azienda deve produrre reddito

Anche la situazione economica dell'azienda può essere tenuta sotto controllo: nonostante gli elevati investimenti, Buchert è riuscito a creare una situazione di bilancio in attivo e ad aumentare il fatturato annuo a 5,2 milioni di euro. “Abbiamo predisposto un piano di investimenti ambizioso”, dichiara Buchert. Nei prossimi cinque anni sono previsti investimenti per oltre un milione di euro l’anno in attrezzature, macchinari e software. “E a prescindere da ciò che faremo, queste spese dovranno essere sostenibile per l’azienda. Del resto, dobbiamo anche mantenerci economicamente in attivo”.

Un piccolo sostegno al raggiungimento di questo obiettivo proviene da una sovvenzione del Baden-Württemberg. La domanda di finanziamento era stata presentata da Jens Lüdtke, che conosce bene le forme di agevolazione disponibili in quel Land: “È in ogni caso un’opportunità conveniente. A seconda del progetto, gli incentivi statali disponibili alle aziende possono arrivare fino a 40.000 euro l’anno”.

Verso il futuro

Per concludere, uno sguardo al futuro: quali sono le prospettive per la Walter Formenbau? A questo riguardo, il team Buchert-Lüdtke condivide la stessa visione: una sala di produzione con pavimento bianco popolata da un gruppo di lavoratori motivati (che non sono superflui) e molto orgogliosi di lavorare nella produzione di stampi del futuro. Un ambiente di produzione in cui tutto è pulito e ordinato e in cui il lavoro si svolge con procedure automatizzate e standardizzate. I sistemi software sono tutti interconnessi e assicurano la massima trasparenza dei processi di pianificazione e produzione. Inoltre, si è sempre in grado di intervenire rapidamente nel processo e di reagire con flessibilità alle richieste a breve termine. “Penso che la cosa più importante sia istituire processi ben funzionanti e motivare i collaboratori”, aggiunge Buchert. “Tutto il resto si può acquistare”.

Il contributo sopra citato è protetto da diritti d'autore. Tutti i diritti sono di proprietà della Carl Hanser Verlag GmbH & Co. KG.

Al licenziatario viene conferito il solo diritto, non trasferibile, di diffondere il contributo come contenuto digitale sul proprio sito web, via e-mail e su supporti dati. L’alterazione e la diffusione del contributo a terzi oltre i limiti rigorosi previsti dalle norme sul diritto d'autore sono da considerarsi vietate.