-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Problematiche nella produzione di stampi lamiera

Una simbiosi perfetta tra realtà e mondo virtuale

Sono oltre 30 anni che Tebis propone soluzioni CAD/CAM per il processo di costruzione degli stampi lamiera. Oggi, accanto all’automazione dei cicli di produzione sta assumendo sempre più importanza l'aspetto della digitalizzazione, che comprende la fotogrammetria 3D per il controllo di qualità delle lamiere e degli stampi. In quest’ottica, diventa essenziale creare una perfetta simbiosi tra realtà e mondo virtuale.

Problematiche nella produzione di stampi

Una delle principali difficoltà nella produzione di stampi di formatura riguarda i numerosi interventi di ripresa manuale. Dalla fresatura all’effettivo inserimento degli stampi nella pressa possono trascorrere settimane se non mesi – con cicli di correzione difficilmente calcolabili.

Le ragioni si possono ricondurre a quattro aspetti:

- Effetti di ritorno elastico della lamiera

- Assottigliamento e ispessimento della lamiera durante la deformazione

- Precisione e qualità delle superfici degli stampi

- Rigidità di stampi e presse

Negli ultimi anni si è diffusa la prassi di simulare il potenziale ritorno elastico prima della lavorazione, ma i suoi effetti sulla lamiera rimangono difficilmente prevedibili. In particolare sui componenti d’alluminio e nella deformazione a caldo, per poter stabilire le misure correttive ottimali occorre conoscere i risultati reali del processo sullo stampo. Anche la simulazione e la compensazione dell'assottigliamento della lamiera diventano sempre più importanti. Attualmente, gli effetti di questo fenomeno vengono in parte “rettificati” manualmente dall’operatore nella pressa di deformazione. Spesso i problemi non risiedono tanto nella tecnologia, quanto nella precisione e nella qualità delle superfici fresate, caratteristiche che non sempre raggiungono un livello sufficiente perché gli stampi possano essere montati direttamente nella pressa. In questi casi possono richieste dispendiose operazioni di rettifica, ad esempio la tempra dei raggi a posteriori. E anche quando la qualità superficiale è perfetta, se non viene adeguatamente considerata la piegatura di stampo e pressa si rende ugualmente necessario un intervento di ripresa manuale.

Il ruolo centrale della digitalizzazione

I processi di digitalizzazione trovano ampio impiego nella produzione di stampi. La digitalizzazione degli stampi e dei loro componenti permette infatti di evitare problemi di produzione dovuti all’usura o alla rottura degli utensili.

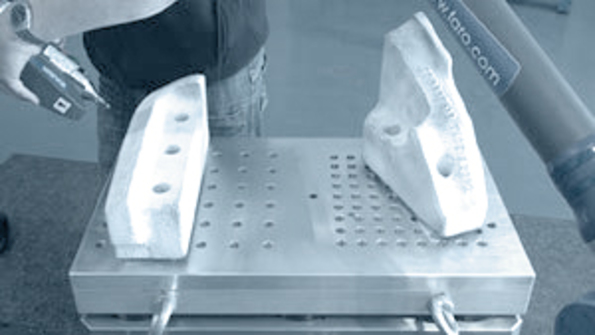

Digitalizzazione di pezzi fusi

Digitalizzazione di pezzi fusiUtilizzando come base i dati di scansione (nuvole di punti) è possibile creare velocemente superfici CAD 3D – ad esempio per gli inserti – da utilizzare poi per la produzione. L’alta precisione del processo consente di cambiare gli inserti senza una nuova messa a punto degli stampi. Allo stesso modo è possibile digitalizzare gli stampi già lavorati e applicarli ad esempio ai raggi dei componenti ancora da levigare nell’ambiente CAD.

Sia nella produzione di pezzi singoli che nella realizzazione di assiemi, i dati di scansione permettono di confrontare il progetto teorico con i risultati reali del processo CAD/CAM e di definire le necessarie misure di correzione e compensazione. Si possono così eseguire sia le correzioni dimensionali che le misure di ottimizzazione superficiale in modo rapido ed efficace. Le modifiche apportate allo stampo o i vari stati del componente possono essere visualizzati sullo schermo, in modo da decidere ad esempio se le variazioni siano da eseguire direttamente in officina o non sia invece preferibile includerle a livello di progettazione. Per le modifiche a livello di progetto, i dati di scansione 1:1 possono essere utilizzati per generare i dati di correzione con la certezza di un risultato altamente preciso.

La digitalizzazione ha un ruolo anche nel processo di produzione, in particolare nelle operazioni di sgrossatura che richiedono tempi di esecuzione sempre più ristretti. Ad esempio, per la produzione di stampi di formatura di grandi dimensioni si utilizzano spesso modelli in fusione, ma quando il pezzo fuso risultante non corrisponde al progetto la situazione può diventare problematica. Se i pezzi fusi vengono sottoposti a scansione direttamente al loro arrivo è possibile creare un processo CAD/CAM più affidabile e automatizzato. Allo stesso tempo è possibile abbreviare i tempi di lavorazione sulla macchina. La digitalizzazione può essere utile anche per controllare i singoli componenti degli stampi: dopo la lavorazione, i componenti possono infatti essere scansionati e analizzati virtualmente nel sistema CAD/CAM per identificare eventuali imprecisioni in fase di assemblaggio o le possibili collisioni. Questo consente di trasferire gli stampi alla fase di assemblaggio e messa a punto solo dopo avere escluso i potenziali problemi.

Soluzioni di processo Tebis

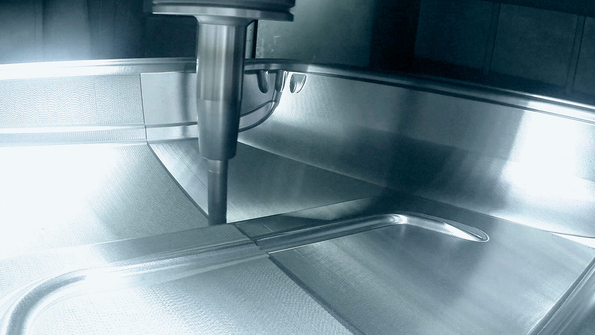

Tebis permette di eseguire una sgrossatura efficiente sulla base dei pezzi fusi digitalizzati. In particolare, questo processo si basa su tecnologie integrate di asportazione trocoidale, ottimizzazione dell'avanzamento e delle ritrazioni della macchina in funzione dei grezzi e strategie di fresatura adattative. Su richiesta, Tebis riproduce esattamente le tecnologie dei moderni utensili HFC (High Feed Cutter) e HPC (High Performance Cutter) e riduce i tempi di lavorazione sulla macchina.

Precisione e qualità perfetta nella lavorazione di superfici 3D

Le numerose tecnologie Tebis, tra cui la divisione costante dei percorsi in 3D e le strategie per la distribuzione dei punti HSC, permettono di ottenere una qualità perfetta e di ridurre le riprese manuali sugli stampi.

Il processo di battitura sui componenti fresati ne riduce la ruvidezza e rende più resistente la superficie. Le parti particolarmente sollecitate, come i raggi, gli spigoli di taglio e le ganasce della pressa, vengono normalmente temprate. Queste operazioni sono completamente integrate nel processo Tebis. Perfetta continuità di superfici di pressatura e superfici di forma libera

Perfetta continuità di superfici di pressatura e superfici di forma liberaProcesso innovativo per le superfici attive

Nella produzione di stampi, la creazione delle superfici attive riveste un’importanza particolare, perché è da questa operazione che dipendono la qualità e la precisione dimensionale delle lamiere. I sistemi basati su FEM calcolano il ritorno elastico con grande precisione e, sulla base di questi risultati, viene elaborata una strategia di compensazione per la piegatura degli stampi, che viene quindi trasmessa in forma di nuvole di punti al processo CAD/CAM di Tebis. Per la piegatura è possibile utilizzare i dati di simulazione, ad esempio per le parti strutturali, e lo stesso vale per le lamiere scansionate nei processi di formatura a caldo. In particolare per le superfici estetiche si possono adottare specifiche di formatura astratte, che consentano ad esempio di mantenere le curvature originali delle superfici di Classe A. Per favorire il riconoscimento precoce dei difetti nelle superfici visibili dei componenti, Tebis mette a disposizione funzioni di analisi di Classe A e potenti funzioni di ottimizzazione delle superfici.

La preparazione delle superfici attive comprende la compensazione degli assottigliamenti della lamiera, l’inclusione delle superfici di pressatura e la progettazione libera di raggi negativi. Grazie alle funzioni dedicate è possibile eseguire la programmazione senza spessori virtuali, facendo scomparire gli spigoli e le discontinuità visibili nella superficie dello stampo. La compensazione della piegatura della pressa e della deformazione dello stampo può essere integrata facilmente con l’adozione di specifiche corrispondenti.

La programmazione diretta sulle superfici anziché con attributi di spessore virtuali semplifica enormemente l’intero processo CAD/CAM. La tecnica dei template di Tebis permette un alto grado di automazione nella programmazione CNC, riducendo i tempi di creazione dei programmi. Le superfici attive vengono preparate in modo omogeneo, offrendo una base ideale per l’utilizzo delle frese HFC. È inoltre possibile ridurre i tempi di calcolo, in particolare per il materiale residuo. Vantaggi nel processo di ritocco: La minore necessità di interventi di ripresa manuale permette di montare direttamente gli stampi nella pressa di deformazione.