-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

Accueil Référence

Accueil RéférenceLe design automobile pour les non-conformistes

L’entreprise MS-Design s’est attaquée à un projet de taille avec la finition de la nouvelle Fiat 500. Même avant son lancement, le modèle de série était déjà culte, tout comme son célèbre prédécesseur présenté il y a 50 ans.

Entreprise

MS-Design

Lieu

Roppen, Autriche

Principaux domaines

Procédés de design et de conception des modèles dans le secteur de l’automobile

Avantages

- Recalculer les surfaces en peu de temps

- Tracer les surfaces simplement et facilement

- Réduire considérablement la durée des projets

Domaine

Industrie automobile

Conception

Publié

2008

Interlocuteur : Christoph Schneeberger, Fabrication d’outillages

Nous utilisons Tebis depuis 2 ans et demi désormais, cela nous a permis d’exécuter les projets 60 % à 70 % plus rapidement.

Christoph Schneeberger, Fabrication d’outillages, MS-Design, Roppen, AutricheMSDesign, le spécialiste du design automobile venu d’Autriche, est aujourd’hui reconnu au-delà des frontières comme étant l’un des plus grands producteurs européens de pièces de personnalisation pour la carrosserie. Tout a commencé par un petit atelier automobile fondé en 1983 par Manfred Santer, le directeur actuel de l’entreprise. Depuis, MSDesign emploie environ 300 personnes dans les domaines de la fabrication de prototypes et de moules, de la production d’éléments d’emboutissage et de moules par injection et de la peinture.

Du modèle de série à la Fiat 500 Cup personnalisée

Les designers de MSDesign ont conçu un kit carrosserie sur mesure pour la nouvelle série 500 de Fiat qui permet d’allier un style de vie à l’italienne et une technique moderne à une apparence jeune, sportive et agressive. Le résultat est visible : le vaste programme comprend un spoiler avant avec des inserts en nid d’abeille, des baguettes latérales qui se prolongent harmonieusement jusqu’aux élargisseurs d’ailes, une jupe arrière imposante, un aileron arrière et des jantes en alliage léger de 17 pouces.

Les pièces du kit carrosserie ont été modelées avec de l’argile sur la moitié de la carrosserie originale.

Les pièces du kit carrosserie ont été modelées avec de l’argile sur la moitié de la carrosserie originale.De l’ébauche à une réalité en trois dimensions

Le projet a commencé sur le papier : l’apparence du modèle de série devait être modifiée grâce aux extensions de façon à ce que les conducteurs jeunes et sportifs puissent s’y identifier et pour souligner efficacement le caractère unique du véhicule. Le projet favori devait désormais se transformer en une réalité en trois dimensions.

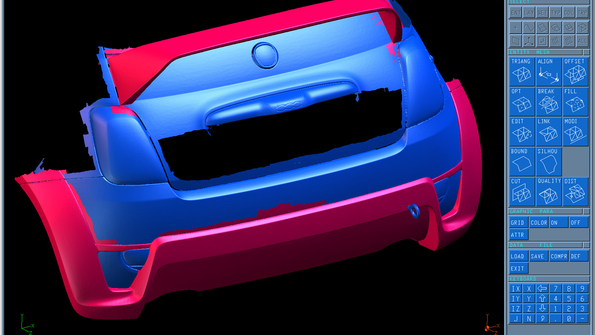

Toutes les pièces du kit carrosserie prévu devaient être montées ultérieurement sur la carrosserie originale. Par conséquent, les zones correspondantes de la carrosserie de série ont d’abord été scannées avec un bras Faro. Étant donné qu’il suffisait de scanner un seul côté du véhicule, la deuxième partie du véhicule pouvant être ajoutée ultérieurement dans Tebis grâce à la symétrie des maillages, cette opération a été effectuée en une demi-journée. Il a ensuite été possible de commencer à travailler directement sur les parties concernées de la carrosserie, en se basant sur le design mis au point et la création d’une maquette en argile de la moitié du véhicule. Les zones du véhicules modelées avec de l’argile ont également été scannées en trois dimensions avec un système de numérisation optique pour être transférées dans le monde virtuel. Le bras Faro flexible et sa très grande mobilité spatiale a permis de saisir également des objets complexes entiers en très peu de temps. Quelques heures plus tard, les données de la maquette en argile étaient déjà disponibles sous forme de maillages dans le système Tebis.

Les outils pour les prototypes interviennent au début du processus

Les données de structure ont été filtrées et réduites dans Tebis en vue d’un traitement ultérieur. La construction des outils de laminage a ensuite pu commencer. Au total, quatre outils ont été construits et fraisés dans Ureol pour les zones avant et arrière, les baguettes latérales et les passages de roues. La performance et la flexibilité des systèmes de modélisation hybrides de Tebis ont particulièrement convaincu Christoph Schneeberger, responsable de la fabrication d’outillages chez MSDesign : « Grâce à Tebis, il est possible de réaliser facilement et rapidement des constructions judicieuses d’après les données de structure scannées. L’un des plus grands avantages de Tebis est que les maillages et les éléments surfaciques peuvent très bien être combinés ensemble et être fraisés en une seule étape avec les modules FAO. »

Les premiers outils de laminage pour les extensions du prototype étaient disponibles une semaine après la fin des étapes de numérisation. Seulement quelques jours plus tard, les laminés produits et l’aileron arrière fraisé directement avec Ureol ont pu être peints et le prototype de la Fiat 500 a pu être construit.

« Nous utilisons Tebis depuis 2 ans et demi désormais. » affirme Christoph Schneeberger, qui ajoute : « Cela nous a permis de réaliser des projets tels que la Fiat 500 Cup 60 % à 70 % plus rapidement. Tebis est facile à utiliser grâce à sa surface structurée et bien pensée. Nos apprentis peuvent commencer immédiatement leur travail après une formation de deux semaines chez Tebis Consulting. » Depuis, MSDesign utilise trois postes de travail Tebis et Christoph Schneeberger est ravi de pouvoir représenter l’ensemble du processus dans un système, du traitement des données digitalisées à la fabrication en passant par le fraisage, qu’il s’agisse d’utiliser 3+2 ou 5 axes.

Le résultat des étapes de numérisation est représenté dans Tebis sous forme de maillages : le bleu représente la surface de la Fiat 500 originale et le rouge les extensions modelées en argile pour le kit carrosserie.

Vers la fabrication en série

Après l’achèvement réussi du prototype, celui-ci a été présenté au public lors du salon IAA de Francfort en 2007 et n’a pas tardé à devenir le grand favori. Cependant, MSDesign ne s’est pas reposé sur ses lauriers et a planifié la fabrication en série du kit carrosserie. « En fonction du nombre de pièces à produire, les outils sont conçus en résine époxyde, en aluminium ou en acier » explique Rick Thomas, responsable de la technique et du développement chez MSDesign. « Les volumes varient entre 500 et 40 000 pièces ». Il y a cependant encore beaucoup à faire avant que la première pièce se retrouve sur la chaîne de montage. Les données de structure des composants du kit carrosserie devaient être converties en surfaces via un traçage. Grâce à RSC pour la conception rapide de surfaces et à l’optimiseur pour les surfaces de classe A, Tebis propose également des solutions rapides pour ce genre de situation. La conception et la fabrication des outils en aluminium ont pu commencer dès que les surfaces ont été réalisées. Le projet complet, de l’étude de design jusqu’à la production en série en passant par les prototypes, a duré environ six mois. Les premières pièces de série ont parcouru la chaîne de production en janvier 2008.

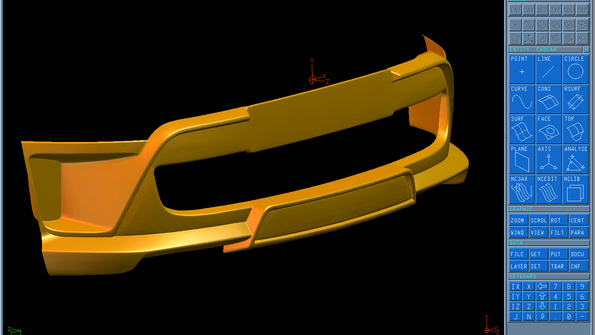

Le maillage filtré et réduit du pare-chocs avant. Voici à quoi ressemble l’extension.

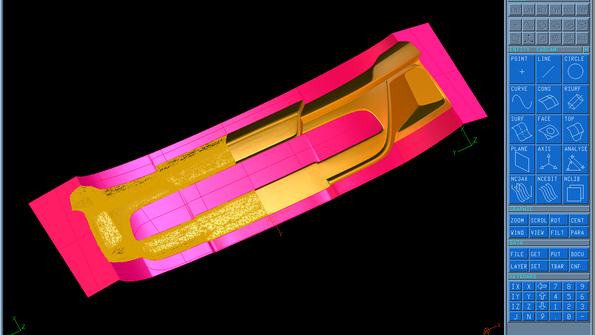

Le maillage filtré et réduit du pare-chocs avant. Voici à quoi ressemble l’extension. Les pièces formant la structure de l’outil de laminage pour le pare-chocs avant : le maillage scanné (jaune) a été réduit et élargi avec des surfaces complémentaires (rouge). La programmation CN a lieu directement sur la structure hybride de données de structure et surfaciques. Retour à l'aperçu Citation Nous utilisons Tebis depuis 2 ans et demi désormais, cela nous a permis d’exécuter les projets 60 % à 70 % plus rapidement. Fiche signalétique Point fort : Procédés de design et de conception des modèles dans le secteur de l’automobile Avantages : Recalculer les surfaces en peu de temps Tracer les surfaces simplement et facilement Réduire considérablement la durée des projets Secteur : Conception, Industrie automobile Société : MS-Design Site : Roppen, Autriche Partenaire d'entrevue : Christoph Schneeberger Poste : Fabrication d’outillages Publié : 2008 Newsletter Abonnez-vous à la newsletter de Tebis et restez toujours informé des dernières actualités. Adresse électronique Newsletter S'abonner Enregistrement pour les séminaires et les formations Mieux exploiter son potentiel, atteindre plus rapidement ses objectifs Conception de formes et technique de NCSet fixe Extensions FAO (Sur demande) En savoir plus Interface directe CATIA V5 Extensions CAO (Sur demande) En savoir plus Technologie de forme et NCSET pour la technique de variables de forme réglée Extensions FAO (Sur demande) En savoir plus © 2020 Tebis Technische Informationssysteme AG Mentions légales Protection des données Exclusion de garantie Plan du site Twitter Youtube

Les pièces formant la structure de l’outil de laminage pour le pare-chocs avant : le maillage scanné (jaune) a été réduit et élargi avec des surfaces complémentaires (rouge). La programmation CN a lieu directement sur la structure hybride de données de structure et surfaciques. Retour à l'aperçu Citation Nous utilisons Tebis depuis 2 ans et demi désormais, cela nous a permis d’exécuter les projets 60 % à 70 % plus rapidement. Fiche signalétique Point fort : Procédés de design et de conception des modèles dans le secteur de l’automobile Avantages : Recalculer les surfaces en peu de temps Tracer les surfaces simplement et facilement Réduire considérablement la durée des projets Secteur : Conception, Industrie automobile Société : MS-Design Site : Roppen, Autriche Partenaire d'entrevue : Christoph Schneeberger Poste : Fabrication d’outillages Publié : 2008 Newsletter Abonnez-vous à la newsletter de Tebis et restez toujours informé des dernières actualités. Adresse électronique Newsletter S'abonner Enregistrement pour les séminaires et les formations Mieux exploiter son potentiel, atteindre plus rapidement ses objectifs Conception de formes et technique de NCSet fixe Extensions FAO (Sur demande) En savoir plus Interface directe CATIA V5 Extensions CAO (Sur demande) En savoir plus Technologie de forme et NCSET pour la technique de variables de forme réglée Extensions FAO (Sur demande) En savoir plus © 2020 Tebis Technische Informationssysteme AG Mentions légales Protection des données Exclusion de garantie Plan du site Twitter Youtube