-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Collisioni: meglio rilevarle ed evitarle il prima possibile

I danni alla macchina sono sempre lo scenario peggiore: quando la testa della macchina si scontra con il pezzo, l’utensile, il dispositivo di bloccaggio, il mandrino o la tavola della macchina, le conseguenze possono essere davvero molto costose. Ma anche se non si arriva al peggio, le misure messe in atto per rilevare ed evitare le possibili collisioni comportano quasi sempre tempi di inattività indesiderati. Fortunatamente, esiste una soluzione.

Sulle macchine relativamente semplici, un operatore attento può riconoscere già a colpo d’occhio un possibile pericolo di collisione e premere in tempo il pulsante di arresto di emergenza. Viceversa, sulle macchine moderne ad alte prestazioni come i centri di tornitura-fresatura o le fresatrici a 5 assi continui, i movimenti sono così veloci e così complessi che è quasi impossibile riuscire a fermare la macchina manualmente. Questo è il motivo per cui queste macchine dispongono di meccanismi di protezione automatici incorporati. Ad ogni modo, che l’arresto venga eseguito manualmente o automaticamente, il risultato è sempre lo stesso: la macchina è ferma.

Per evitare i tempi di fermo delle macchine, le collisioni dovrebbero essere rilevate ed eliminate prima della lavorazione vera e propria. In questo contesto, i software CAD/CAM e i software di simulazione offrono tre diverse tipologie di soluzione. Tutti e tre i metodi utilizzano gemelli digitali dell'ambiente di produzione reale per verificare i percorsi utensile.Eliminazione delle collisioni prima della lavorazione sulla macchina: modelli a confronto

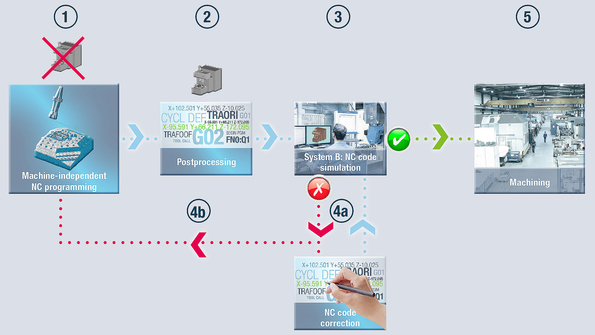

Modello 1: in questo tipo di soluzione, il programma CNC viene creato inizialmente nell’ambiente CAM in modo indipendente dalla macchina (1). I dati risultanti dal post-processing vengono integrati con le informazioni sulla macchina di produzione solo nell’output NC (2). Successivamente il programmatore CAM, il responsabile di produzione o l’operatore della macchina verificano il codice NC con un proprio software di simulazione.

In caso di anomalie esistono due possibilità: il codice NC viene corretto manualmente e viene eseguita una nuova simulazione (4a). In caso di correzioni relativamente importanti, l’errore viene corretto nell’ambiente CAM e viene quindi generato nuovamente il programma CNC (4b).

Una volta eliminate tutte le collisioni, è possibile procedere con la lavorazione del componente (5).Modello 2: anche in questo tipo di soluzione, il programma CNC viene creato inizialmente nell’ambiente CAM in modo indipendente dalla macchina (1). I programmi vengono quindi verificati, sempre nell’ambiente CAM, e integrati con i dati della macchina effettivamente utilizzata (2). I possibili errori vengono corretti nell'ambiente CAM (3) e il programma viene nuovamente verificato. Se non vengono più rilevate collisioni, il codice NC viene generato (4) e trasferito alla produzione per la lavorazione del componente (5).Modello 3: nel terzo modello di soluzione, l’ambiente di produzione reale viene pianificato, programmato e verificato direttamente nell’ambiente CAM con l’uso di gemelli digitali. Il programmatore CAM utilizza tutti i dati delle macchine e degli utensili in uso che sono rilevanti per la produzione, controlla la lavorazione direttamente nel sistema per verificare la presenza di collisioni e corregge gli eventuali errori (1). Ciò significa che i programmi risultanti sono interamente controllati e privi di collisioni (2). Il codice NC viene trasferito senza passaggi intermedi alla produzione per la lavorazione del componente (3).Dal confronto fra le tre varianti emerge che la terza soluzione – con simulazione e controllo di collisione integrati – presenta numerosi vantaggi:

- Vengono evitati cicli di interazione e correzione aggiuntivi.

- Il processo risulta semplificato, perché il programmatore CAM non necessita di conoscenze particolari sul codice macchina o su altri software di simulazione.

- Non sono più necessarie correzioni manuali del codice NC, spesso rischiose per la sicurezza del processo.

- La pianificazione è più semplice perché il programmatore CAM ha accesso a tutti i componenti di produzione virtuali che sono mappati nelle librerie di processo.

- Tutte le correzioni vengono riprodotte automaticamente nell’ambiente CAM, in modo che l’errore non possa ripresentarsi.

I gemelli digitali non sono tutti uguali

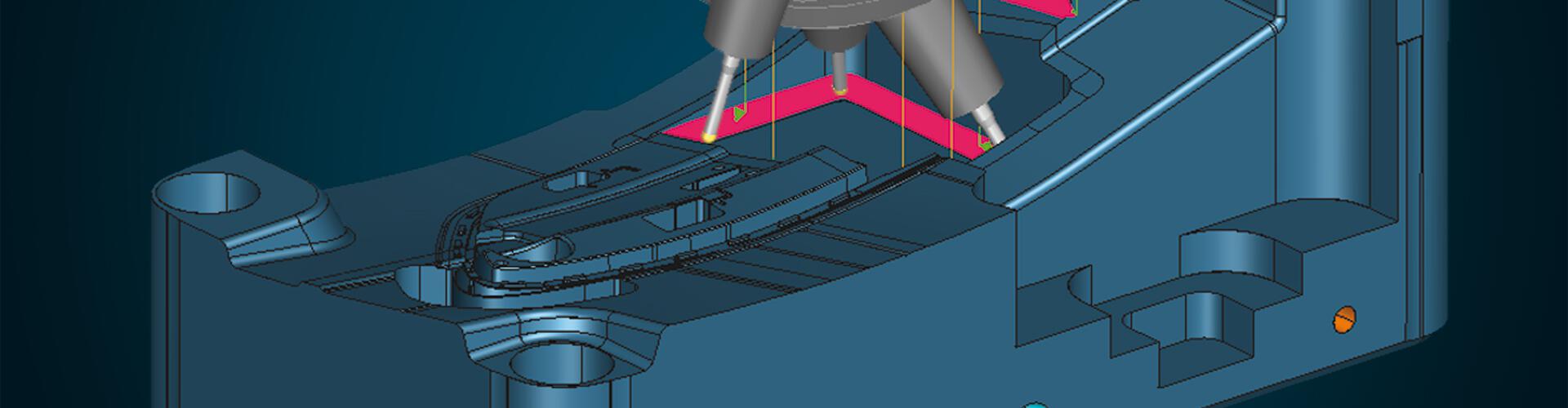

Perché il modello 3 – la soluzione completamente integrata – possa funzionare in modo affidabile anche con macchine complesse ad alte prestazioni e macchine dotate di accessori speciali, è importante che la situazione di lavorazione reale venga riprodotta con assoluta precisione nel mondo virtuale insieme a tutte le geometrie – di macchine, utensili, sistemi di bloccaggio e finecorsa. L’uso di geometrie sostitutive semplificate – ad esempio di teste macchina simmetriche e asimmetriche – non è sufficiente come alternativa ai gemelli digitali. È necessario acquisire anche le informazioni cinematiche, vale a dire punti di riferimento, posizioni di cambio utensile e movimenti di avanzamento. Solo in questo modo è possibile creare nell’ambiente CAM un vero gemello digitale del codice NC reale. Per poter mappare esattamente la situazione di lavorazione concreta nel mondo virtuale, è necessario misurare con precisione tutte le caratteristiche della macchina e trasferirle al sistema CAM.

Per poter mappare esattamente la situazione di lavorazione concreta nel mondo virtuale, è necessario misurare con precisione tutte le caratteristiche della macchina e trasferirle al sistema CAM.Una soluzione totalmente integrata per rilevare ed eliminare le collisioni: pianificazione, programmazione CAM, simulazione

La soluzione completamente integrata offre anche un altro vantaggio: poiché il programmatore CAM accede direttamente dalla sua postazione a tutti i componenti impiegati nella produzione reale, ha a disposizione ampie possibilità per escludere le collisioni già durante la pianificazione e la programmazione CAM, vale a dire prima della simulazione. Questo consente di risparmiare ancora più tempo, perché molte criticità vengono risolte ancor prima che possano diventare un problema.

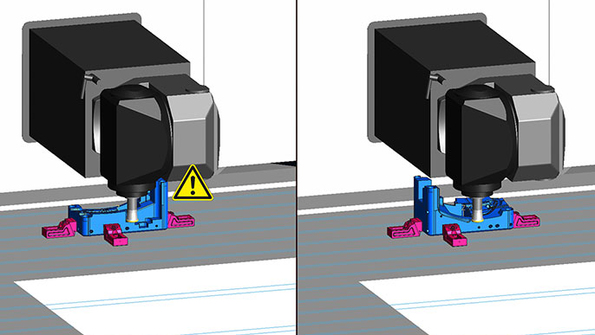

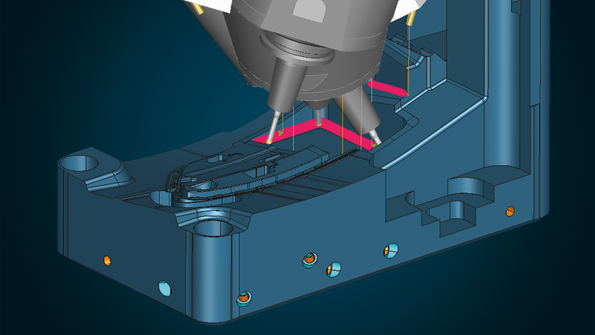

Durante la fase di pianificazione, ad esempio, il programmatore CAM può far avanzare l’utensile, nelle condizioni di serraggio impostate, nella posizione che potrebbe diventare critica. Se si accorge che il tipo di serraggio è impraticabile a causa della geometria della testa, può ruotare la tavola – o il componente – di 180 gradi.Programmazione CAM con strategie anticollisione intelligenti

Le collisioni rilevate durante il calcolo del programma CNC possono essere identificate ed evitate con l’uso di diverse strategie anticollisione. La strategia più adatta dipende in gran parte dalla geometria specifica del componente, dal tipo di lavorazione e soprattutto dalla macchina disponibile. Questa informazione dovrebbe essere memorizzata in template CNC, in modo che Il programmatore CAM debba scegliere solo la macchina e gli elementi di lavorazione. La strategia anticollisione più adatta – riduzione delle aree, fresatura anticollisione a 5 assi continui o lavorazione indicizzata – viene assegnata automaticamente.

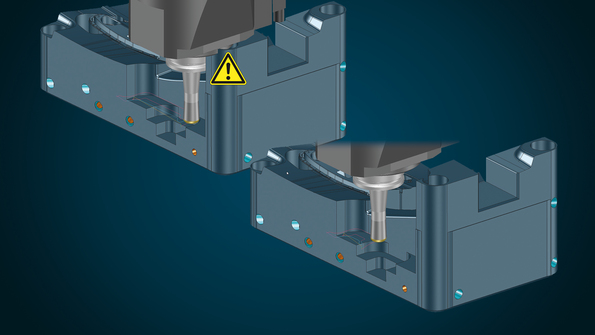

La riduzione automatica dell'area viene impiegata normalmente nella sgrossatura a 3 assi: le aree di fresatura che non possono essere lavorate con l’utensile in uso – ad esempio a causa di collisioni con la testa macchina – vengono automaticamente disattivate.

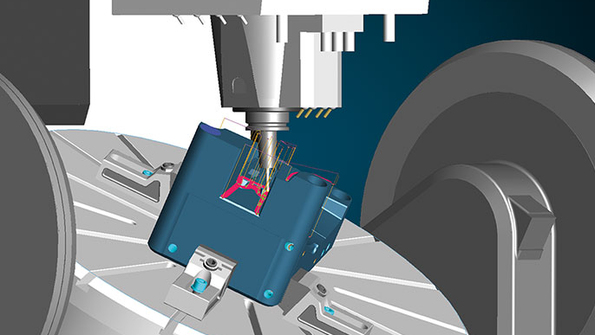

La sgrossatura a 3 assi può così essere eseguita in modo ottimale con utensili corti e valori di taglio elevati, limitando l’uso di utensili più lunghi solo alle aree a rischio di collisione.Nel caso della finitura, la soluzione ideale per ottenere la migliore qualità delle superfici è quella di impiegare l’utensile corto sulla maggiore ampiezza possibile. Se la cinematica della macchina lo consente, la fresatura anticollisione a 5 assi continui rappresenta una strategia perfetta.

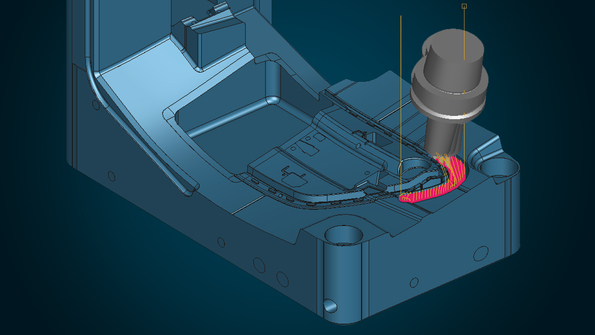

Nella fresatura anticollisione a 5 assi continui, dai programmi CNC a 3+2 assi con assi posizionati fissi vengono generati in modo completamente automatico programmi per la fresatura a 5 assi continui.Le aree di materiale residuo vengono spesso lavorate in modo indicizzato. La lavorazione anticollisione indicizzata è indicata ad esempio per le macchine a più assi che, per la loro dinamica, non sono adatte per le lavorazioni a 5 assi continui. In alcuni casi, questa lavorazione risulta perfino più efficiente e offre una migliore qualità superficiale rispetto alla fresatura anticollisione a 5 assi.

Con la lavorazione indicizzata, le aree di fresatura che possono essere lavorate senza collisioni con lo stesso approccio vengono rilevate automaticamente e collegate l’una all’altra. Viene calcolato automaticamente anche l'approccio corrispondente.Simulazione con l'intera area di lavorazione

Una volta calcolate tutte le strategie, esiste inoltre la possibilità di controllare in modalità batch tutti i movimenti della macchina all’interno del campo di lavoro. Anche i movimenti di ritrazione possono essere configurati individualmente. Nella simulazione integrata vengono tenuti in considerazione tutti gli approcci, tutti i componenti degli utensili e la macchina completa, con tutti i movimenti e i cambi utensile. Si ha così la certezza che la lavorazione sulla macchina possa essere eseguita senza collisioni con le condizioni di serraggio specificate.Per concludere, si può affermare che è sempre preferibile evitare le collisioni nella fase più precoce possibile del processo. A questo scopo è necessario che tutti i componenti virtuali siano copie esatte dei loro gemelli reali. Sarà così possibile sfruttare in modo ottimale tutte le possibilità di eliminazione delle collisioni – dalla pianificazione alla programmazione CAM fino alla simulazione.