-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

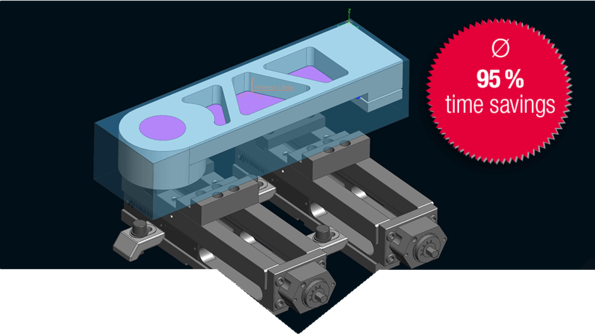

Come gli esperti di lavorazione meccanica producono fino al 95% più velocemente

Sono sette le fasi del processo produttivo che possono essere automatizzate in modo facile e veloce, con un’applicazione software CAD/CAM end-to-end

Le aziende manifatturiere si affidano advautomazione e digitalizzazione per migliorare la propria flessibilità ed efficienza. Se ti concentri solamente sulla macchina, stai guardando solamente alla fase finale del processo, e ciò può far sprecare enormi quantità di tempo e denaro in almeno sei fasi di produzione.

Vale la pena quindi dare uno sguardo più da vicino, perché i miglioramenti in termini di efficienza, dal 10 al 95%, possono verificarsi in ogni fase!

La chiave per quest’efficienza sta nell’automazione dei processi, che, tra le altre cose, alleggerisce il carico di lavoro degli esperti, così che possano dedicare il tempo risparmiato ad altre attività.

Come può essere ridimensionata l’automazione CAD/CAM e cosa ripaga di più

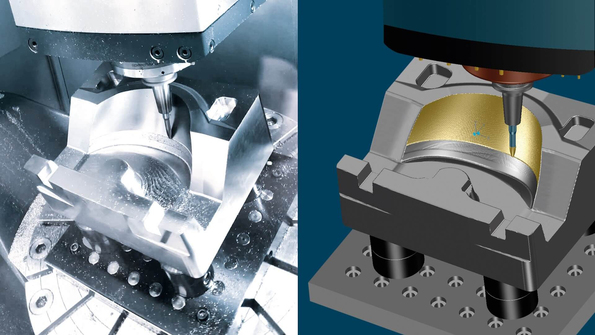

La semplice automazione delle machine non bastaIn passato, l’automazione delle machine si considerava garanzia di produttività. Oggi, una fresatrice CNC a 5 assi può lavorare i pezzi in modo estremamente rapido, e esse può essere migliorata in modo talmente efficace che raramente rimarranno stock residui.

Tuttavia, questo non è abbastanza per rimanere competitivi sul lungo termine. Bisogna infatti concentrarsi sin da subito sull’automazione dei processi, così da migliorare l’efficienza della produzione.Produci più velocemente con sotto processi fluidi

Ciò che spesso è stato spesso trascurato in passato è il fatto che la macchina sia solamente l’ultimo stadio della produzione; a quasto punto infatti, il prodotto, in formato digitale, è già passato attraverso sei stazioni di processo.

Proprio perchè tutti lavorano per la produzione mediante lavorazione, è qui che vengono implementate le moderne soluzioni di automazione.

Queste misure affrontano sequenzialmente l’intero processo di un’azienda di lavorazione meccanica.

Risultato: un processo altamente controllato e stabile, con un’interazione fluida di standard predefiniti.

I miglioramenti in termini di efficienza hanno quindi un impatto diretto sul processo, sin dalla sua prima fase, praticamente senza sforzi. Massima sicurezza per la produzione con un personale ridotto: Durante la simulazione CNC, l'utente pianifica, programma e controlla automaticamente le operazioni di lavorazione NC nel sistema CAD/CAM. Il simulatore rileva le potenziali collisioni e limita i conflitti prima dell’uscita NC. Un programma NC sicuro, ottimizzato e preciso viene inviato alla macchina, permettendo l’utilizzo del tuo potenziale completo.

Massima sicurezza per la produzione con un personale ridotto: Durante la simulazione CNC, l'utente pianifica, programma e controlla automaticamente le operazioni di lavorazione NC nel sistema CAD/CAM. Il simulatore rileva le potenziali collisioni e limita i conflitti prima dell’uscita NC. Un programma NC sicuro, ottimizzato e preciso viene inviato alla macchina, permettendo l’utilizzo del tuo potenziale completo.Un pezzo intelligente monitora la propria traiettoria attraverso un processo CAD/CAM ideale

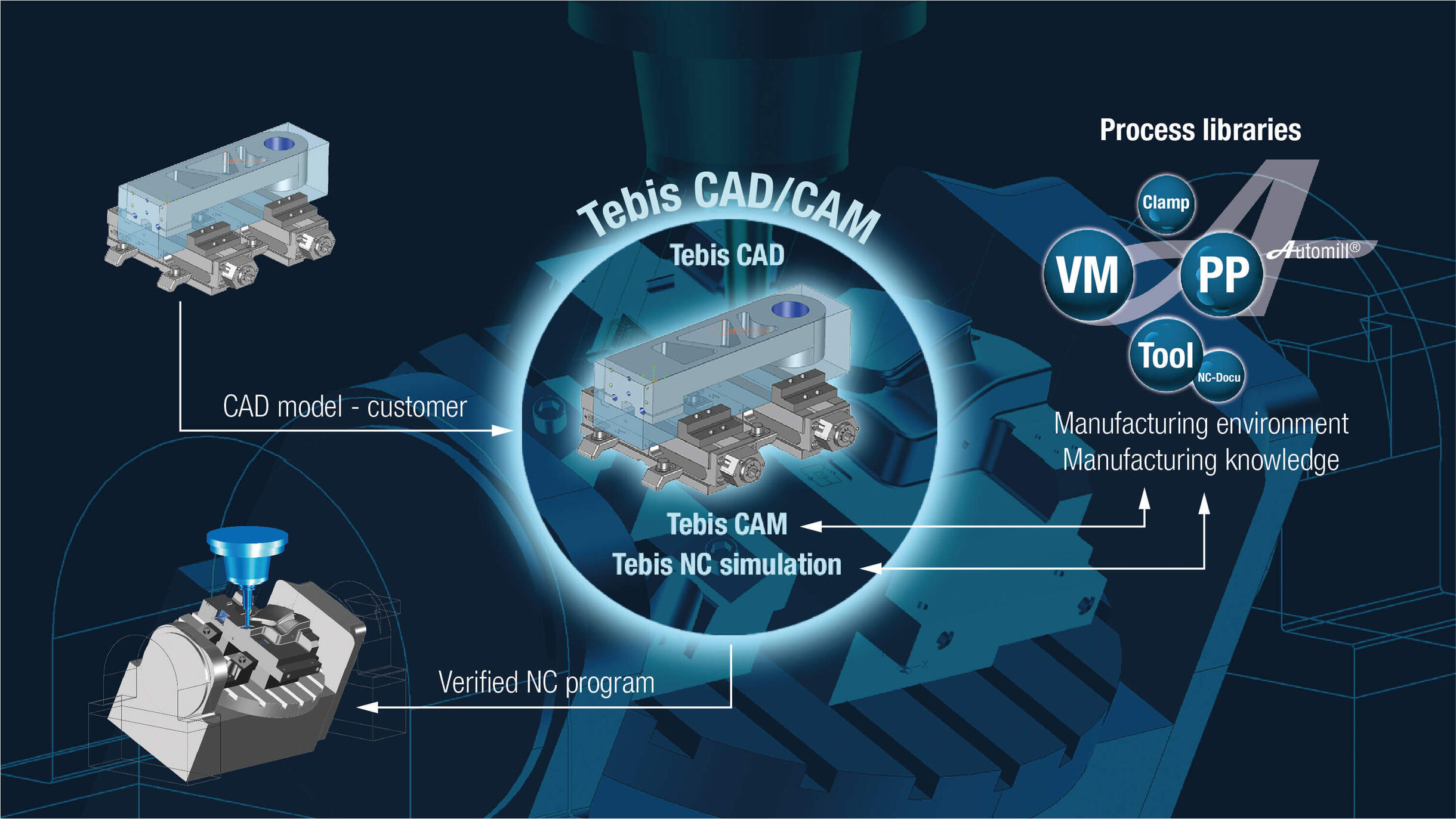

Questo processo può essere osservato in questo specifico esempio di modello CAD digitale di un pezzo, poiché tutte le fasi hanno qualcosa in comune: lavorano su e con il modello CAD. Esso è quindi predestinato a muoversi intelligentemente attraverso il processo.

L'esempio pratico evidenzia il potenziale di efficienza di tutte le fasi e illustra il contributo di un sistema CAD/CAM end-to-end.Dovresti automatizzare queste sette fasi del processo

Fase 1 – preparazione dei dati CAD

Fase 1 – preparazione dei dati CADLa preparazione dati inizia con l’importazione dei dati CAD nel sistema CAD/CAM. Tutte le attività ripetitive di preparazione dati sono memorizzate in modelli CAD. I templates possono essere estesi a piacere, configurati manualmente e consentono l’intervento manuale. Agli utenti non resta che selezionare il pezzo e definire la direzione di lavorazione.

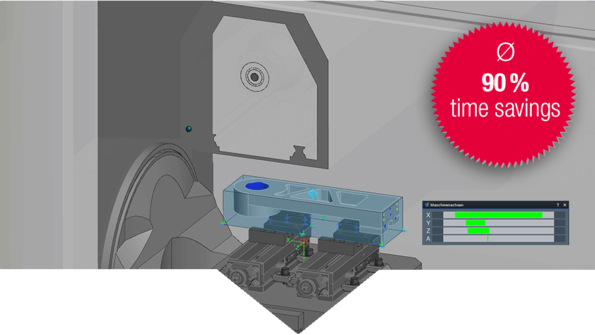

Il sistema esegue automaticamente la preparazione dei dati e fornisce il grezzo, le estensioni, la superficie di chiusura, il punto zero, la situazione di staffaggio etc... Fase 2 – Setup virtuale della macchina

Fase 2 – Setup virtuale della macchinaSetup parametrico: Il grezzo, il pezzo finito e i sistemi di staffaggio vengono inseriti dalla fase di processo precedente. Il grezzo è posizionato automaticamente sui punti di connessione generati. Controlli di plausibilità verificano il risultato per le configurazioni più complesse, con poche ripetizioni.

Il sistema CAD/CAM accede automaticamente a librerie utensili, dispositivi di staffaggio, macchine pre-configurate e post processori, lavorando quindi con gemelli digitali precisi, completi di tutti i componenti e i parametri.

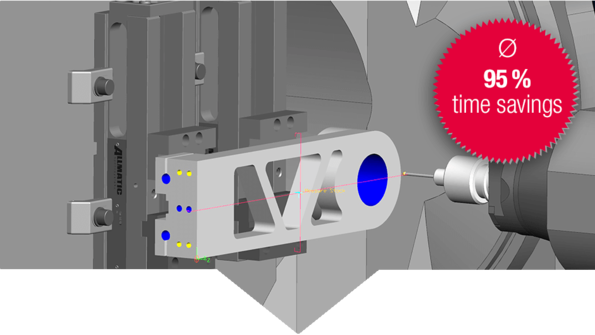

Fase 3 – Virtual check delle situazioni di staffaggio

L'individuazione corretta del punto di riferimento può avvenire durante la programmazione CAM, piuttosto che in produzione. I punti di misura ottenuti dalla preparazione dati consentono di verificare le dimensioni e di controllare l'intera configurazione con il programma NC.

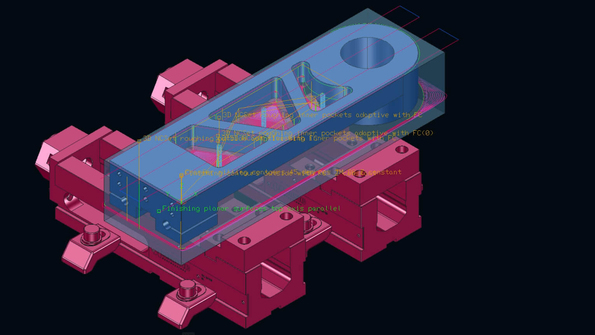

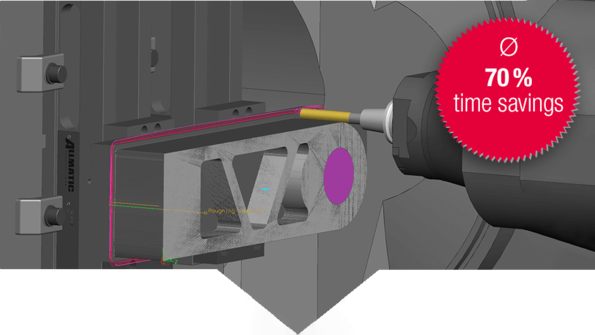

Fase 4 – Percorsi utensile generati automaticamente

Fase 4 – Percorsi utensile generati automaticamenteI dati CAD preparati finiscono direttamente nella programmazione CAM automatizzata. Il lavoro dell’utente è semplificato dai templates CAM che elaborano automaticamente le tecnologie e frequenze NC d’uso frequente.

Il sistema CAD/CAM, tramite una scansione, rileva caratteristiche come le strategie di lavorazione 2,5D.

Al posto di un lungo lavoro manuale, la sezione automatica degli elementi, genera caratteristiche come fori e filettature corrette.

Il software accede a librerie dove gli utenti immagazzinano sequenze di produzione. Ciò significa che, con il tempo, l’operatore macchina memorizza le proprie conoscenze in modelli digitali standardizzati. Il modello di Job Manager, i programmi NC e i percorsi utensile vengono tutti generati con un semplice clic. Non sono necessari ulteriori sforzi, proprio perché la lavorazione si interromperà nel caso in cui il software non dovesse trovare nessun’area di fresatura per le superfici di contatto.

BONUS: Mentre nel background viene eseguito il calcolo, l'utente sta già lavorando su un'altra componente.

Il risultato è sicuro, perché una simulazione NC integrale controlla i programmi NC per verificare la presenza di collisioni. Fase 5 – Setup della macchina fisica

Fase 5 – Setup della macchina fisicaProgrammi NC collaudati vengono inviati alla macchina in formato di controllo. Il risultato dei setup virtuali è disponibile per gli operatori, senza alcuna perdita di informazioni.

La documentazione digitale fornisce informazioni chiare:-

La posizione di setup è definita

-

Tutti i sistemi e gli strumenti di staffaggio sono specificati

-

I punti di misurazione sono definiti

Nel caso in cui gli strumenti siano già disponibili e misurati, il set up sarà ancora più rapido.

Fase 6 – Check fisico delle situazioni di staffaggio

Fase 6 – Check fisico delle situazioni di staffaggioLa misurazione del punto zero del pezzo è completamente automatizzata. Il programma NC effettua controlli già precedentemente installati nel sistema CAD/CAM. Ciò previene errori da parte degli utenti e minimizza i tempi di setup. L’utente può rispondere in modo flessibile a situazioni di staffaggio inadeguate: Il programmatore CAM genera velocemente un grezzo alternativo tramite templates parametrici, e il sistema riordina automaticamente tutto il resto.

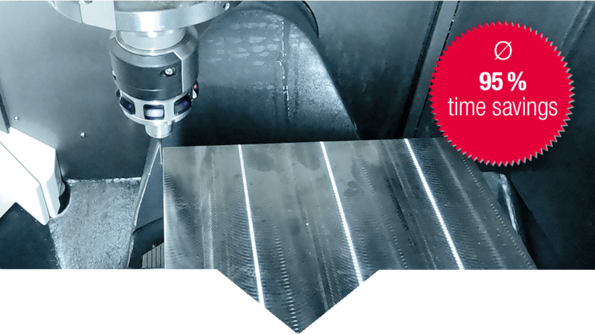

Fase 7 – Lavorazione

Fase 7 – LavorazioneDopo l’avvio di un programma NC ottimizzato, sicuro e funzionale, il potenziale delle macchine può essere sfruttato a pieno tramite movimenti trasversali dinamici, strumenti corti, movimenti di avanzamento massimi e di rientro minimi. Non c’è bisogno di monitorare o programmare dal controller, il sistema operativo della macchina è in grado di svolgere altre attività senza alcuna preoccupazione sulla lavorazione.

A questo segue il controllo qualità generato nella programmazione NC. La macchina reagisce indipendentemente ai risultati di misurazione ed elabora automaticamente le azioni di correzione – i risultati di misurazione sono documentati, senza bisogno di impiegare altre risorse.Utilizza in modo ottimale e facilitato le risorse

I processi CAD/CAM che possiedono questo grado di automazione, garantiscono alti livelli di velocità, sicurezza e precisione, sollevando gli esperti dal peso di questa responsabilità. Processi monotoni e ripetitivi sono immagazzinati in templates, i quali prevengono gli errori. Questo tipo di automazione facilita l’assegnazione dei compiti: gli addetti con meno esperienza possono creare, in modo completamente automatico, la maggior parte dei programmi CAM, come la lavorazione 2.5D e programmi di cardatura a 3 assi; gli utenti più esperti invece, possono concentrarsi su attività più complesse.

Quest’uso delle risorse differenziato per target riduce i costi.Un partner per l’implementazione modulare

La lavorazione in macchina è già più efficiente con metodi e machine automatizzate, ma le impellenti attività quotidiane spesso limitano l'implementazione di soluzioni valide per il futuro. Proprio per questo ti serve un partner ed un fornitore di processo che, tramite un approccio scalare, ti garantisca la flessibilità necessaria e la massima efficienza. L’automazione dei processi nella lavorazione meccanica offre fino al 95% di efficienza in più.

L’automazione modulare, come servizio gestito, rende questa soluzione finanziariamente accessibile per le SMM.

L’automazione è il futuro

Autore: Christian Maier, Team Leader per il supporto tecnico, Tebis AG

Autore: Christian Maier, Team Leader per il supporto tecnico, Tebis AGL’automazione è essenziale per la redditività futura. È frequente l’associazione di quest’ultima con la paura di perdere il proprio lavoro, ma è da ricordare che l’automazione ha i suoi limiti, specialmente quando le sequenze di movimento sono altamente complesse e i pezzi troppo personalizzati. In questi casi infatti, le abilità umane sono necessarie per prendere decisioni rapide.

Oltre a questo, con l’automazione modulare come servizio gestito, Tebis supporta te e i tuoi dipendenti nell’inizializzazione e nello sviluppo dell'automazione dei processi, in base alle vostre specifiche esigenze.

Come partner e fornitore di processi con ampia esperienza, riconosciamo il valore del singolo addetto; proprio per questo tutto ciò offre al personale importanti opportunità di adattamento dei propri compiti ai cambiamenti e di espansione delle proprie conoscenze sull’automazione CAD/CAM.Il pezzo intelligente nell’automazione CAD/CAMIl pezzo intelligente è fondamentale nel processo. Esso è generato dal modello CAD all’interno del sistema CAD/CAM, e la maggior parte delle informazioni specifiche per la produzione viene creata in fase di progettazione, compresi il materiale, le dimensioni, i punti di misura, le tolleranze, il punto zero e i sistemi di staffaggio. Questo rende i modelli CAD digitali completi di tutte le informazioni utili all’automazione della programmazione e produzione CAM.

Il pezzo intelligente si manovra autonomamente passo dopo passo lungo il processo CAD/CAM automatizzato, attraverso tutte le fasi di processo, fino alla macchina. Il sistema CAD/CAM accede alle librerie di processo con i templates, i gemelli digitali e le basi di know-how contenenti i processi produttivi collaudati. -