-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Pieno controllo sulla macchina

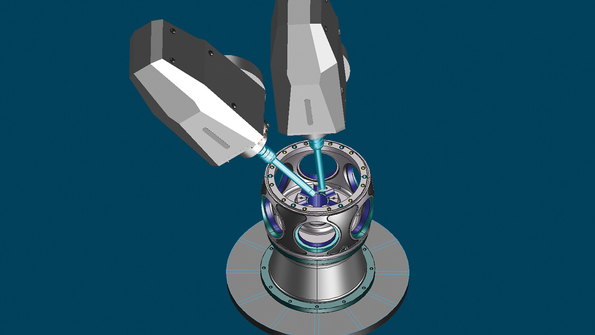

Massima sicurezza con post-processor e macchina virtuale nella stessa applicazione

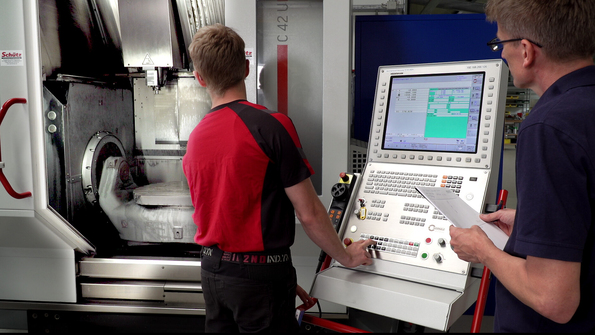

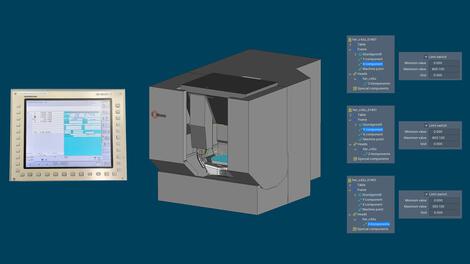

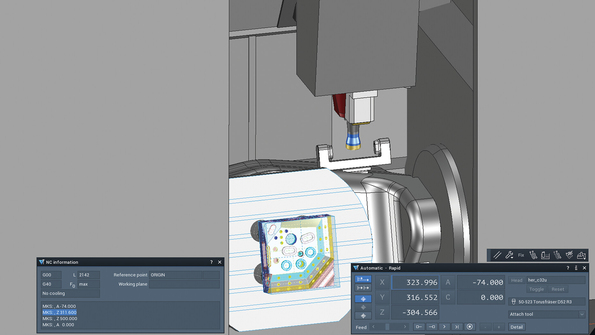

Fornire direttamente alla macchina dei programmi NC che siano sicuri, efficaci e privi di collisioni, è il vantaggio di Tebis. Ciò significa che pianificazione, programmazione e verifica sono svolte direttamente nell’ambiente CAM tramite l’utilizzo di gemelli digitali del reale ambiente di produzione. Il programmatore CAM usa i dati relativi alla produzione provenienti dalle macchine e dagli utensili utilizzati, controlla le collisioni direttamente nel software CAM e corregge eventuali errori. I programmi in uscita sono completamente privi di collisioni, e le macchine virtuali sono uno dei elementi principali di questa catena.

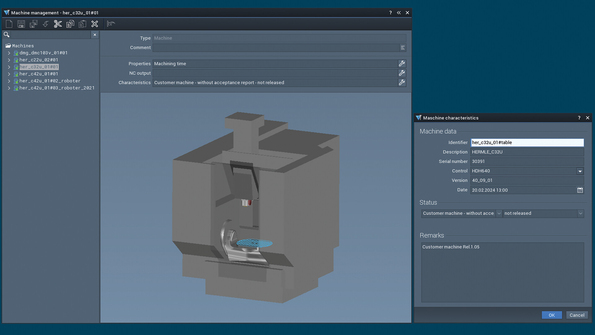

Tebis effettua una distinzione tra le macchine virtuali da catalogo e quelle chiamate “macchine cliente”. Per le macchine a catalogo, la simulazione si basa sulle specifiche del produttore. Per le macchine cliente, sono presi in considerazione tutti i movimenti compresi nello spazio macchina e tutte le geometrie, un servizio che solo Tebis riesce ad offrire. La logica della macchina è mantenuta totalmente nella macchina virtuale e l’intero spazio di lavorazione può essere sfruttato al massimo. La reale lavorazione può essere totalmente simulata e controllata nell’ambiente CAD/CAM virtuale, affinché si risparmi tempo ancora prima dell'output NC.

Delle oltre 6.000 macchine virtuali utilizzate dai clienti Tebis in tutto il mondo, più del 60% sono macchine personalizzate per i clienti.

I tuoi vantaggi con Tebis:

- Massima sicurezza

- Test completo con tutti i cinematismi, compresi i finecorsa e i movimenti intermedi

- Le caratteristiche speciali della macchina sono tutte prese in considerazione

- Massima efficienza

- Possibilità di sfruttare tutto il potenziale dei centri di lavorazione altamente dinamici

- L’alta sicurezza consente l’utilizzo di tutto lo spazio di lavoro, anche con macchine di piccole dimensioni: anche le componenti di grandi dimensioni possono essere prodotte negli spazi più limitati senza collisioni

- Risparmio di tempo e facilità di utilizzo

- Non sono richiesti software di simulazione aggiuntivi

- L’intera logica della macchina è integrata

- Non sono necessarie ulteriori interazioni di correzione

- Il design delle geometrie di interferenza non è necessario

- Meno sforzo durante la programmazione CAM

- Automazione e flessibilità allo stesso tempo

- Il funzionamento delle macchine virtuali può essere regolato in qualsiasi momento

- L'utilizzo combinato di macchine cliente e macchine a catalogo riduce ulteriormente i tempi morti e garantisce un utilizzo ottimale dei macchinari

- Efficiente e affidabile

- Catene di processo end-to-end in un’unica applicazione e un unico processore per tutte le tipologie di lavorazione

- Nessun rischio

- Garanzia totale per le macchine misurate e approvate da Tebis

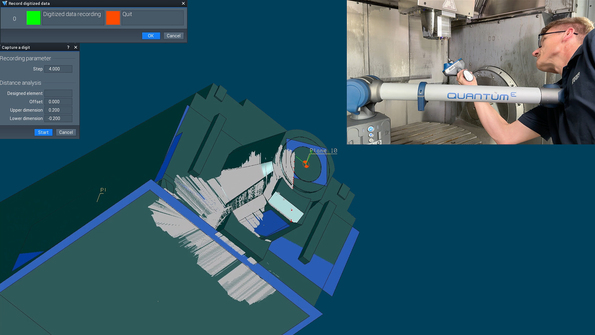

3. Digitalizzazione della macchina

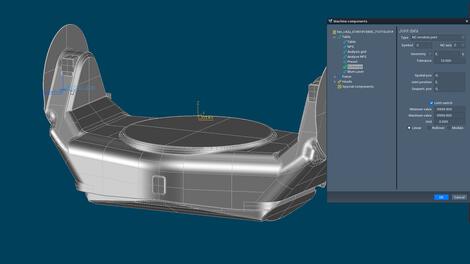

Le geometrie della testa macchina, dei mandrini, degli ugelli di raffreddamento, delle apparecchiature laser e delle unità possono variare, anche nelle macchine dello stesso tipo. I dati della macchina vengono quindi registrati individualmente con tutti i possibili elementi di collisione. Anche i punti di riferimento devono essere digitalizzati per poter assegnare correttamente i movimenti e le geometrie.

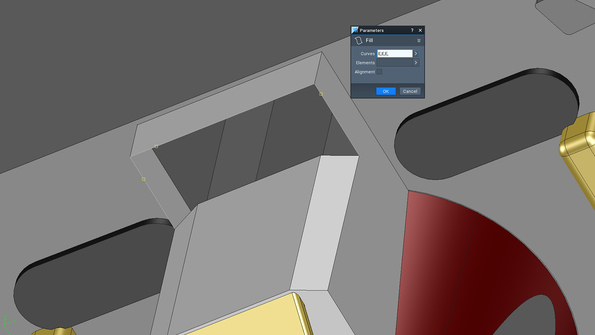

5. Configurazione della macchina virtuale

L’intera logica della macchina è conservata nella macchina virtuale. Questo è possibile tramite il trasferimento di tutti i valori registrati sulla macchina reale alla macchina virtuale, incluse le posizioni dei finecorsa, le posizioni di cambio utensile, i punti di riferimento e le posizioni di sicurezza.

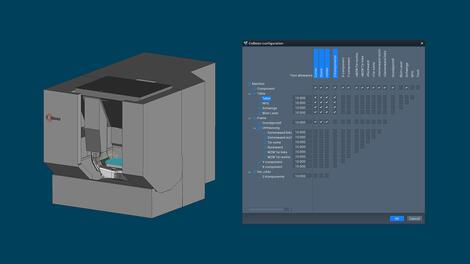

Allo stesso tempo, gli elementi individuali sono collegati strutturalmente in una “catena cinematica”. La matrice di collisione può anche essere utilizzata per configurare gli elementi che devono essere presi in considerazione nell’analisi di collisione.

Il post-processor Tebis è accuratamente personalizzato per questa configurazione. La macchina utilizza la logica di programmazione intelligente per decidere come eseguire i movimenti di approccio e svincolo in ogni situazione critica.

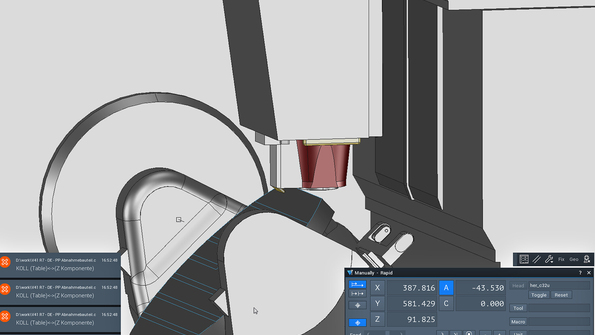

6. Controllo della macchina virtuale

Infine, viene effettuato un controllo per determinare se le potenziali collisioni siano debitamente segnalate: tutti i componenti macchina, così come gli utensili, il pezzo e tutti i movimenti di traslazione sono tenuti in considerazione.

Applicazioni pratiche

La tecnologia Tebis consente il controllo totale di processi altamente complessi nello spazio di lavorazione, e la macchina virtuale può anche essere configurata in modo da soddisfare i requisiti specifici del cliente.

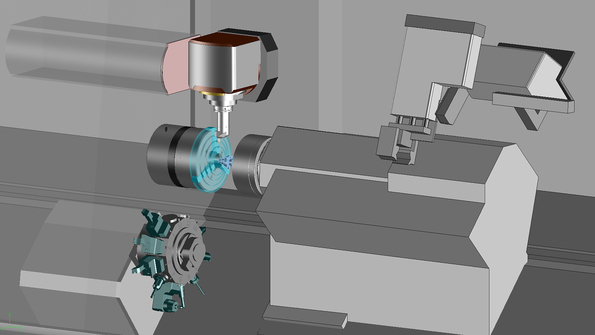

Trasferimento del componente su un tornio/una fresa

La macchina virtuale determina in modo indipendente come effettuare il trasferimento del pezzo, senza bisogno di input dal programmatore CAM o dall’operatore macchina: in questo esempio, la macchina seleziona una posizione libera della torretta porta utensili e la sposta in sicurezza sotto il mandrino principale. Dopo aver cambiato l'utensile di taglio, la testa della macchina si sposta lungo l'asse B in una posizione sicura. Solo a questo punto il mandrino secondario afferra il pezzo per poterlo finalmente tagliare.

Cambio di direzione del pezzo senza movimenti di rientro

Configurato in modo specifico per soddisfare le esigenze del cliente, il cambio di direzione del pezzo può essere eseguito in modo sicuro con il pezzo in lavorazione simultanea a 5 assi: non è necessario un ritorno alla posizione di sicurezza.

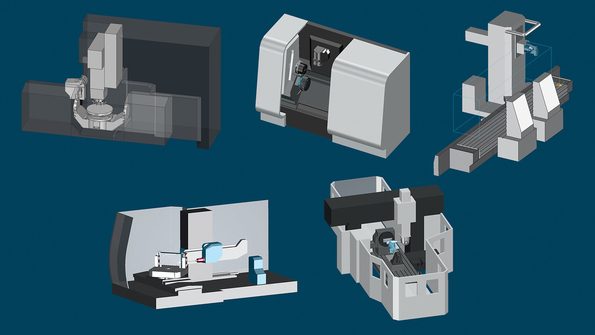

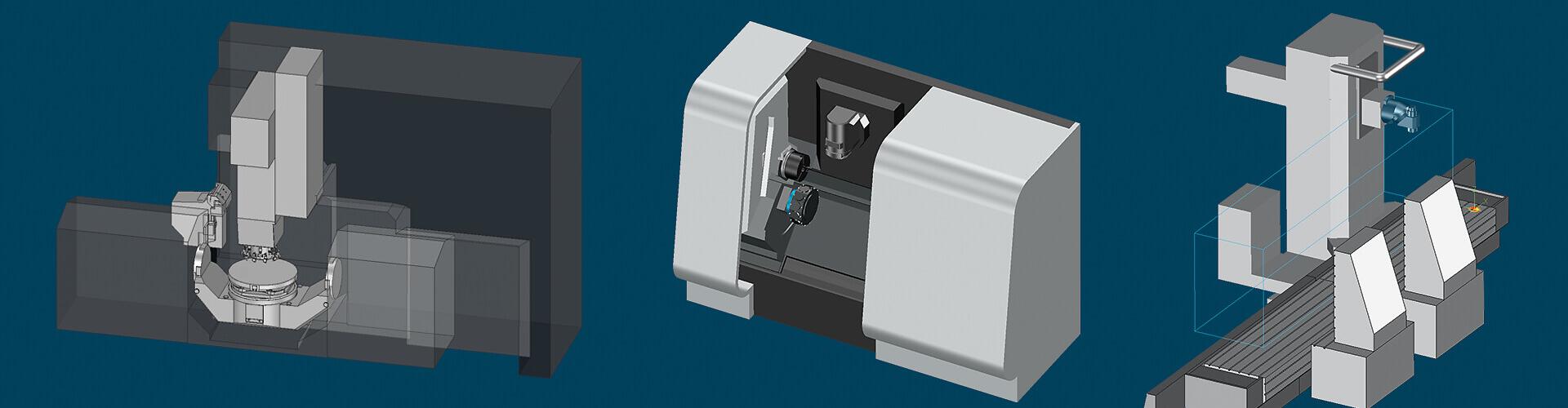

Tutte le tipologie più comuni di macchina sono incluse

La libreria di macchine Tebis include tutte la tipologie più comuni di macchine per i diversi metodi di produzione. La libreria comprende macchine CNC semplici, adatte a un processo di lavorazione specifico come la fresatura o la tornitura, e centri macchina multifunzionali ad alte prestazioni, in cui il pezzo viene sottoposto a diversi processi di lavorazione su un'unica macchina. Anche le teste intercambiabili e il sistema di cambio utensile, per tutti gli utensili, sono rappresentate in maniera one-to-one.