-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

La produzione mette il turbo con gli utensili ad alte prestazioni

I moderni utensili ad alte prestazioni sono estremamente potenti. Nella sgrossatura adattiva, gli utensili HPC (High Performance Cutting) permettono di velocizzare la lavorazione di oltre il 60%, mentre nella finitura con frese profilate si arriva a un risparmio di tempo superiore all’80% rispetto all’impiego di frese sferiche tradizionali. Ciò nonostante, molte aziende sono ancora restie ad adottare questi dispositivi.

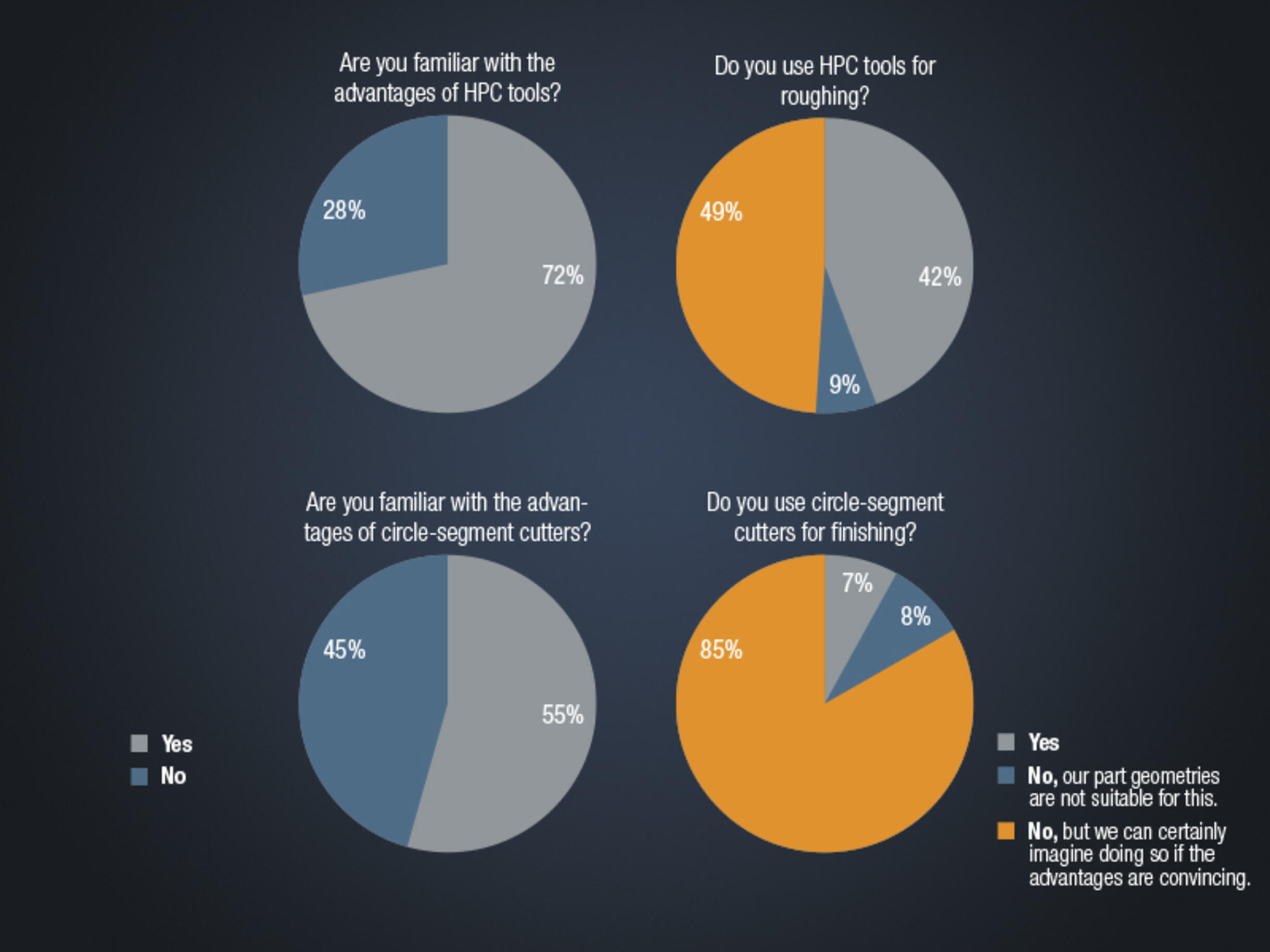

Un risparmio di tempo di questo ordine di grandezza è davvero impressionante, perciò non sorprende che siano numerosi gli operatori interessati alle frese profilate e HPC. Il nostro webinar dello scorso settembre sul tema degli utensili ad alte prestazioni ha raccolto oltre un centinaio di iscrizioni. Per saperne di più, abbiamo chiesto ai partecipanti di indicare se già utilizzassero utensili ad alte prestazioni nella propria azienda. La risposta è stata sorprendente: nonostante il loro enorme potenziale, questi dispositivi non occupano ancora un posto stabile nella maggior parte dei magazzini utensili. Questo vale soprattutto per le frese profilate, che solo il 7% dei rispondenti ha dichiarato di utilizzare benché l’85% veda favorevolmente l’idea di adottarle. Anche per i noti utensili HPC la tendenza è in crescita: il 49% sta valutando un loro utilizzo in futuro – una percentuale pressoché sovrapponibile a quella dei rispondenti che non li hanno ancora adottati. Di seguito trovate una breve sintesi dei vantaggi delle frese HPC nella sgrossatura adattiva e delle frese raggiate nelle operazioni di finitura, insieme a una breve descrizione di come Tebis supporta il loro impiego. Per sfruttare pienamente il potenziale di questi utensili, infatti, occorre che anche il software CAD/CAM si inserisca perfettamente nell’insieme.

Sondaggio tra i partecipanti al webinar

Risultato dell'indagine sugli utensili ad alte prestazioni

Risultato dell'indagine sugli utensili ad alte prestazioniSgrossatura adattiva con frese HPC

Risparmiare oltre il 60% del tempo

Nella sgrossatura adattiva, il layout dei percorsi viene adattato automaticamente alla geometria con esclusione delle passate dal pieno. Grazie alla grande profondità di taglio e al ridotto incremento laterale, questa strategia di sgrossatura risulta particolarmente vantaggiosa per i componenti con molte aree inclinate – siano essi da lavorare in un materiale duro o duttile.

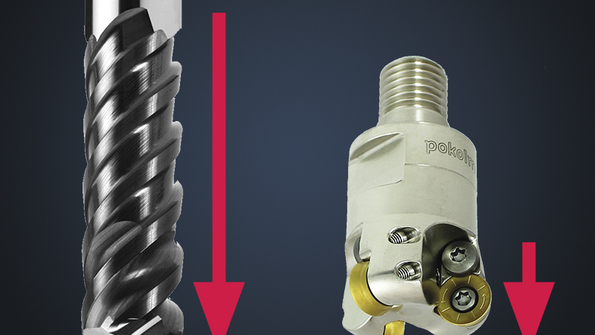

Confronto tra frese HPC e frese con inserti indexabili.

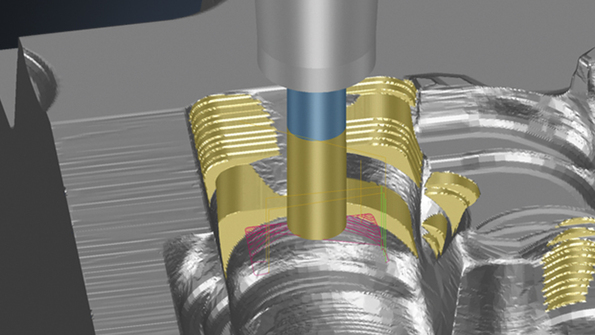

Confronto tra frese HPC e frese con inserti indexabili. Sgrossatura adattiva a 3 assi.

Sgrossatura adattiva a 3 assi.Finitura con frese profilate

Risparmiare oltre il 80% del tempo

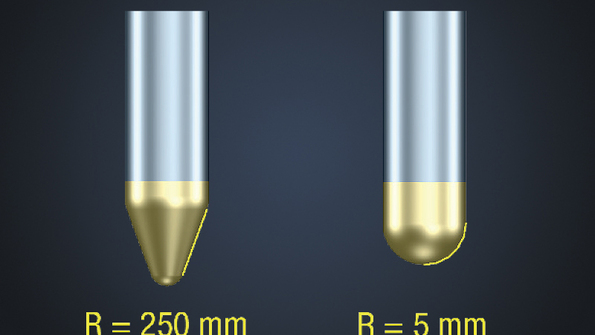

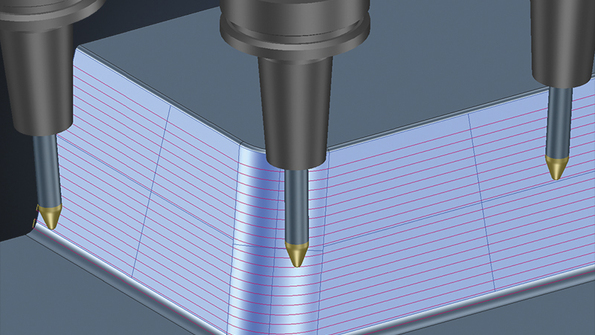

Rispetto alle frese a sfera tradizionali, le frese profilate presentano raggi molto grandi nell'area di taglio, che in fase di finitura e pre-finitura permettono di ottenere un’altezza della cresta uniforme con una distanza piuttosto ampia tra le passate. La lavorazione risulta nettamente più veloce e i risultati sono eccellenti. È una strategia adatta sia per le lavorazioni a 3 assi orientati, sia per quelle a 5 assi continui.

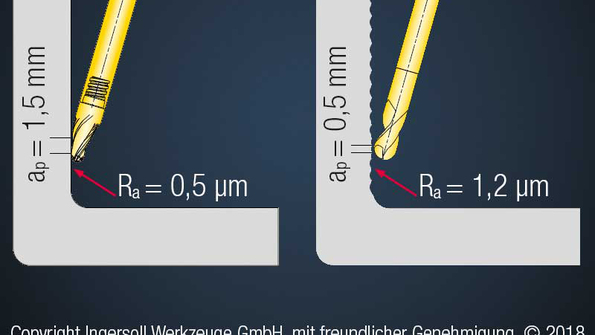

Confronto tra fresa raggiata e fresa sferica.

Confronto tra fresa raggiata e fresa sferica. Maggiore distanza tra le passate e superfici di migliore qualità.

Maggiore distanza tra le passate e superfici di migliore qualità. Per lavorazioni a 3 assi orientati e a 5 assi continui.

Per lavorazioni a 3 assi orientati e a 5 assi continui. Per lavorazioni a 3 assi orientati e a 5 assi continui.

Per lavorazioni a 3 assi orientati e a 5 assi continui.Perché Tebis si abbina perfettamente ai moderni utensili ad alte prestazioni

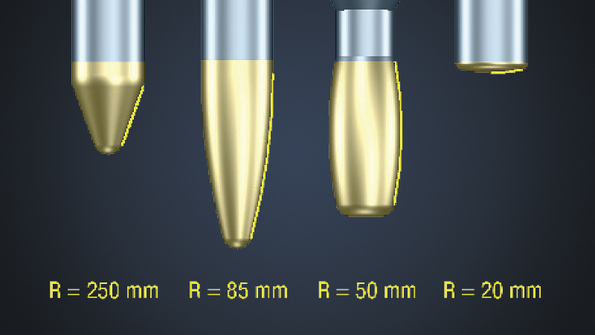

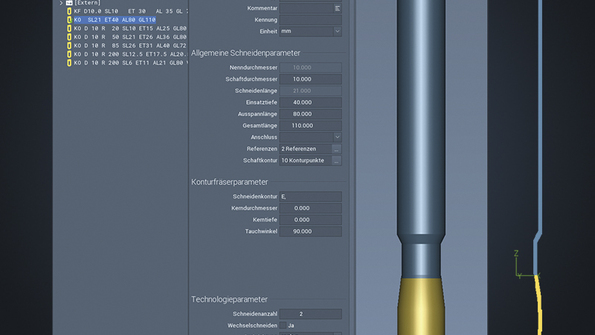

- Tebis supporta tutti gli utensili: offre un modo semplice e veloce per creare qualsiasi profilo utensile con tratti curvi e permette di riprodurlo con la massima precisione nel mondo virtuale.

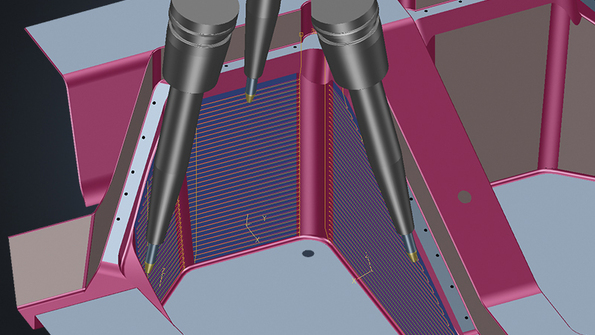

- Sgrossatura ottimale: la funzione integrata di trasferimento del grezzo permette di combinare facilmente le lavorazioni 2,5D, 3D e a 5 assi.

- Fresatura a 5 assi efficiente: nella fresatura a 5 assi, la finitura con frese profilate offre una velocità di lavorazione due volte superiore. È infatti possibile lavorare più aree di fresatura collegate fra loro in una sola passata e senza ulteriori operazioni di progettazione.

Frese raggiate con geometria conica, ovale, a botte e lenticolare.

Frese raggiate con geometria conica, ovale, a botte e lenticolare. È possibile creare qualsiasi profilo utensile con tratti curvi e rappresentarlo in Tebis.

È possibile creare qualsiasi profilo utensile con tratti curvi e rappresentarlo in Tebis.