-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Qualità della superficie: Finitura a specchio o lucidatura?

Quando il focus è su precisone e superficie

Se durante la fresatura è richiesta la massima qualità della superficie, il pezzo, dopo la finitura, viene solitamente lucidato. Nella produzione di stampi, questa operazione può richiedere da poche ore a diversi giorni. Tuttavia, oggi è sempre più difficile trovare lavoratori qualificati in grado di eseguirla; inoltre, molti clienti rifiutano la lucidatura poiché compromette l'accuratezza geometrica, il che è ulteriormente accentuato da fattori come l'automazione e il controllo qualità.

Per questo motivo, è preferibile che la massima qualità superficiale venga raggiunta durante la fase di fresatura. Spesso, però, ci si chiede se il costo aggiuntivo della lavorazione di superfici lucide sia giustificato.

Per esempio, ci sono casi in cui la lucidatura manuale finale può risultare molto semplice e conveniente. In occasione di un seminario tenutosi ad Attendorn, in Germania, il produttore di macchine Röders, il produttore di utensili Mitsubishi Materials e lo sviluppatore di software CAM Tebis hanno fatto un confronto tra l’approccio “classico” e quello “moderno” valutando il rapporto tra costo ed efficacia.

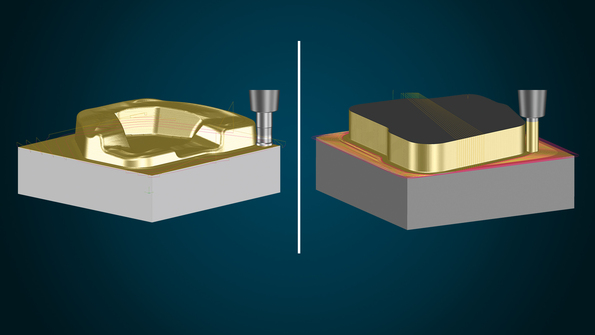

È stato dimostrato come, integrando correttamente il centro di fresatura, gli utensili e il software CAM, sia possibile ottenere una precisione geometrica e una qualità superficiale ottimali.Durante i test, sono stati impiegati utensili ad inserti su una lamiera ottenuta tramite formatura a freddo, con una durezza di 48 HRC. Due pezzi sono stati fresati a partire da un blocco in un centro di fresatura a 5 assi Röders RXP 601 DSH, utilizzando varie strategie CAM e utensili di fresatura appropriati.

Per il primo pezzo sono stati scelti utensili e strategie di fresatura in linea con le attuali pratiche di produzione stampi. Questo approccio viene definito “classico”. Per il secondo pezzo, invece, sono state sfruttate appieno le possibilità offerte dalle strategie offerte dal CAM, dalla moderna fresatura HSC a 5 assi e dal nuovo design degli utensili.

Tuttavia, questo metodo “moderno” richiede uno sforzo di programmazione significativamente maggiore, soprattutto per la fase di finitura. L'obiettivo, in entrambi i casi, era quello di ottenere un risultato ottimale in termini di precisione geometrica e qualità della superficie.

Organizzatori: Moderatore Ferdinand Hoischen (Tebis, Cooperation Manager), Marc Fuest (Tebis, Responsabile Assistenza Partner), Jörg Janke, (MMC Hartmetall, Technical Trainer) e Dr. Oliver Gossel (Röders, Responsabile Vendite) (da sinistra a destra) (Foto: Klaus Vollrath)Strategie di sgrossatura: Fresa a contorno parallelo/ad alto avanzamento (sopra), fresa in metallo duro integrale adattiva (sotto) (grafica: Tebis)

Organizzatori: Moderatore Ferdinand Hoischen (Tebis, Cooperation Manager), Marc Fuest (Tebis, Responsabile Assistenza Partner), Jörg Janke, (MMC Hartmetall, Technical Trainer) e Dr. Oliver Gossel (Röders, Responsabile Vendite) (da sinistra a destra) (Foto: Klaus Vollrath)Strategie di sgrossatura: Fresa a contorno parallelo/ad alto avanzamento (sopra), fresa in metallo duro integrale adattiva (sotto) (grafica: Tebis)Strategie di fresatura classica“La produzione di stampi è spesso dominata da strategie di fresatura consolidate nell'uso di centri di fresatura a 3 assi”, afferma Marc Fuest, responsabile del supporto ai partner di Tebis AG a Martinsried. Il motivo è che ai reparti manca il tempo per cercare nuovi utensili e strategie. Nella sgrossatura tradizionale, il materiale viene solitamente rimosso piano per piano utilizzando frese ad alta velocità di avanzamento.

A causa dei limiti di tempo, raramente si cerca di dividere i contorni del pezzo in aree piane e inclinate, anche se sarebbe più efficiente fresare le aree piane con frese in metallo duro integrale insieme ad una strategia di fresatura adattiva. Per questo motivo, la combinazione di strategie a 3 e 5 assi è di solito inevitabile a causa del maggiore sforzo di programmazione richiesto. Il vantaggio di questo approccio è che i programmi NC necessari possono essere generati rapidamente e facilmente, il che ha un impatto positivo sull'efficacia dei costi di questo approccio.

Gli utensili ad inserti ostacolano l'automazione

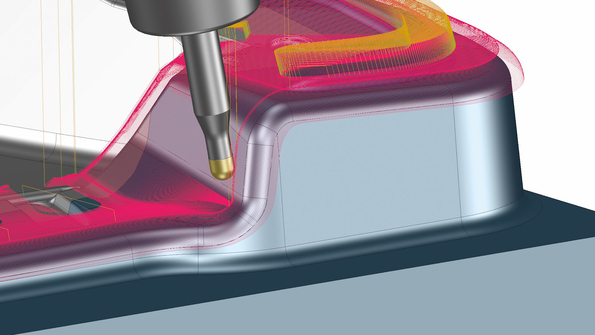

“Nella pratica, l'approccio classico spesso prevede l’utilizzo di frese ad alta velocità di avanzamento”, ha spiegato Jörg Janke, Technical Trainer di MMC Hartmetall, la sede europea di Mitsubishi Materials. In questo caso, è stata utilizzata una fresa piatta ad inserti indexati. Uno degli svantaggi di questa soluzione di taglio è quello di precludere il funzionamento non presidiato e, di conseguenza, la completa automazione. La ragione è il rischio di gravi danni in caso di rottura di un inserto. La durata sicura delle frese in metallo duro integrale è notevolmente superiore a quella degli inserti indexati, il che consente anche una sgrossatura non presidiata.Finitura "moderna": lavorazione sincrona a 5 assi con distanze di percorso basate sul rilevamento della curvatura (grafica: Tebis)Finitura e qualità della superficie “Sfortunatamente, le strategie di finitura raramente tengono in considerazione la qualità della superficie”, afferma Fuest. La fresa scelta è spesso troppo grande, e lascia più materiale residuo che deve essere rimosso in operazioni successive che richiedono molto tempo. Nonostante la differenza di incremento laterale tra una fresa a sfera D16 e una D12 sia minima, per lavorare le aree di materiale residuo è necessario molto più tempo di quello risparmiato in precedenza grazie all’incremento maggiore. Nella pratica, un pezzo viene spesso lavorato prima in Z costante a 3 assi e poi in 3 assi assi-paralleli per ridurre al minimo il materiale residuo. Anche se questa procedura può essere programmata in modo semplice e rapido, il tempo di lavoro richiesto è decisamente maggiore. Allo stesso modo, le tecniche di prevenzione delle collisioni raramente vengono implementate a causa dello sforzo di programmazione necessario.

La fresatura a 5 assi è indispensabile per ottenere migliori qualità superficiali e in particolare superfici lucide senza dover ricorrere alla rilavorazione manuale. In questo caso, il percorso di fresatura deve seguire la superficie, e l'utensile deve sempre lavorare con un angolo per evitare di lavorare con il centro utensile.

Utensili ad alte prestazioni per una lavorazione efficiente“In alternativa alla fresa ad alta velocità di avanzamento, per la sgrossatura si consiglia una fresa torica in metallo duro integrale con un’elevata altezza del fianco tagliente”, ha dichiarato Janke. Pertanto, l'approccio “moderno” ha utilizzato una fresa DIAEDGE della serie MP di Mitsubishi Materials raggiata (1 mm) e di diametro 12 mm. La sequenza video con questo utensile ha suscitato l'interesse dei partecipanti. L’elevata altezza del fianco tagliente rende l'utensile adatto alla fresatura trocoidale con un'elevata velocità di asportazione del materiale, rendendo la velocità di asportazione del materiale di questa fresa migliore di quella di una fresa ad alta velocità di avanzamento, anche nelle applicazioni classiche.

Per ottenere una finitura dei fianchi ad alta produttività è stata utilizzata una fresa a barile in metallo duro integrale con gambo di 10 mm e un raggio di 85 mm. Questo raggio consente un ampio incremento in discesa sui fianchi del pezzo con un'inclinazione a 5 assi.

Per esempio, una fresa a sfera ad alta precisione in metallo duro integrale da 1 mm, a due taglienti lucidati, è adatta agli spazi ristretti e può essere utilizzata per lavorare filetti e transizioni strette con ottimi risultati. Per ottenere buoni risultati, naturalmente, sono necessari buoni utensili.Finitura "classica" e "moderna": fresa a sfera VFR2SBFR da 1 mm con bordi di taglio altamente lucidati. (Immagine: Röders/MMC/Tebis) Il centro di lavoro a 5 assi Röders RXP 601 DSH utilizzato per i test (foto: Klaus Vollrath)

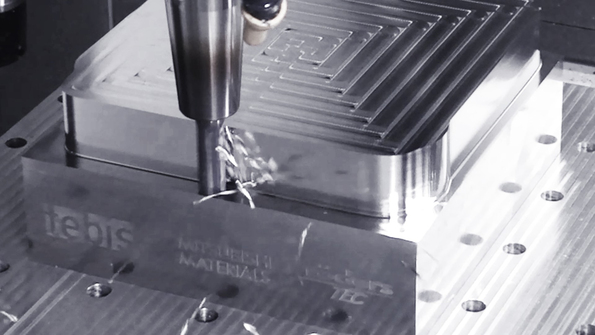

Il centro di lavoro a 5 assi Röders RXP 601 DSH utilizzato per i test (foto: Klaus Vollrath)Richiesta: Un centro di fresatura robusto e preciso“L'elevata convenienza economica richiede l'esecuzione di tutte le operazioni nella stessa configurazione sulla stessa macchina”, afferma il Dr. Oliver Gossel, responsabile delle vendite della Röders GmbH di Soltau, Germania. “Oltre alle necessarie prestazioni di sgrossatura, la macchina deve essere particolarmente in grado di raggiungere la precisione e la qualità superficiale richieste”. La Röders RXP 601 DSH a 5 assi utilizzata per i test è estremamente robusta e può gestire sia la sgrossatura che la finitura. Il mandrino HSC raggiunge velocità fino a 30.000 giri/min, mentre il design a portale e gli assi rotativi dotati di cuscinetti ad alto carico garantiscono la massima rigidità. Per una precisione ottimale, tutti gli assi utilizzano azionamenti diretti senza attrito, supportati da una compensazione del peso senza attrito nell'asse Z.

Altra particolarità di questa macchina è il suo ruolo nei cambi di direzione, critici per le lavorazioni di precisione. L'elevato “jerk” (es: la variazione dell'accelerazione nel tempo) degli azionamenti meccanici consente di mantenere l'avanzamento desiderato il più a lungo possibile, anche su superfici molto curve. Anche la sofisticata gestione della temperatura svolge un ruolo speciale. Poiché il calore è nemico della precisione, tutti i componenti chiave del sistema hanno un proprio controllo della temperatura.

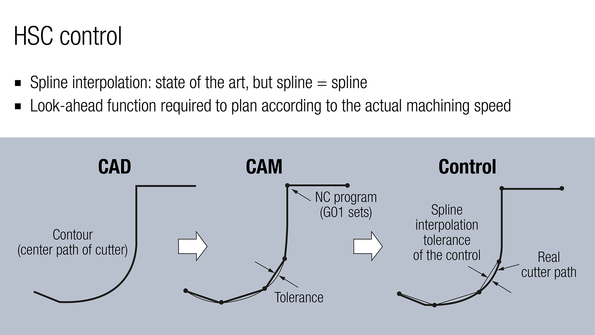

La temperatura del fluido di controllo della temperatura che circola al suo interno viene mantenuta stabile con una precisione di +/- 0,1 Kelvin. Un punto di forza dei sistemi Röders è il sistema di controllo sviluppato internamente.Un tempo di elaborazione dei blocchi inferiore a 0,1 millisecondi e una capacità di lettura anticipata di oltre 10.000 blocchi consentono di ottenere una precisione e una qualità della superficie ottimali. In particolare, è da sottolineare l'elevatissima velocità di controllo con una frequenza di clock di 32 kHz su tutti gli assi. Ciò significa che il percorso utensile viene corretto ogni 0,03 millisecondi.

Con la sua elevata velocità di controllo e l'interpolazione spline interna, il sistema di controllo Röders permette di ottenere un'elevata qualità della superficie con tempi di lavorazione minimi (grafica: Röders)

Con la sua elevata velocità di controllo e l'interpolazione spline interna, il sistema di controllo Röders permette di ottenere un'elevata qualità della superficie con tempi di lavorazione minimi (grafica: Röders) Nelle conclusioni, alcuni dei presentatori hanno stimato che tempi di programmazione più lunghi, con la strategia di fresatura “moderna” sarebbero almeno compensati dai risparmi sui costi di lucidatura (foto: Klaus Vollrath)

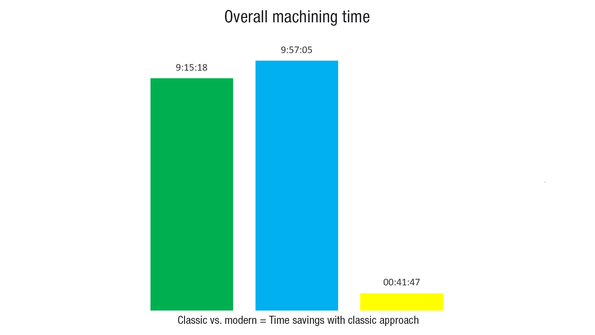

Nelle conclusioni, alcuni dei presentatori hanno stimato che tempi di programmazione più lunghi, con la strategia di fresatura “moderna” sarebbero almeno compensati dai risparmi sui costi di lucidatura (foto: Klaus Vollrath)Discussione: Fresatura o lucidatura a specchioIl confronto tra le due strategie ha rivelato che il tempo di programmazione di 0:27:30 per la strategia “classica” era solamente un decimo di quello per la variante “moderna”, pari a 4:40:15. Tuttavia, la differenza nel tempo di elaborazione totale era migliore di circa 42 minuti per la variante “classica”. Dal punto di vista dei tempi, l'approccio presenta chiari vantaggi. In base alle stime dei relatori, si può ipotizzare che il tempo necessario per la lucidatura di questo pezzo sia probabilmente pari allo sforzo di programmazione aggiuntivo per la “fresatura” della superficie equivalente sul pezzo fresato con la tecnica “moderna”, con costi utensile “reali” stimati da 524 a 426 euro.

Tuttavia, se si vuole ottenere una qualità superficiale ottimale tramite la lavorazione (es: senza le distorsioni causate dalla rilavorazione manuale), il tempo richiesto non è il fattore principale. La variante “moderna” del pezzo fresato ha prodotto una rugosità Ra di 0,238 micrometri, rispetto ai 0,617 micrometri dell'approccio “classico”. Nel corso delle presentazioni e delle discussioni è emerso chiaramente che un numero crescente di clienti impone requisiti elevati o estremamente elevati alla qualità della superficie nella produzione degli stampi. I clienti spesso proibiscono qualsiasi tipo di lucidatura, in quanto ciò mette a rischio la precisione geometrica e il livello di controllo del processo.

Hanno indicato che i tempi di lucidatura possono arrivare a 35 ore per stampi di complessità paragonabile a quella del pezzo in prova. Molti di loro hanno affermato che la migliore qualità della superficie e la possibilità di operare in modo automatizzato non presidiato giustificano anche i costi più elevati per la programmazione e il tempo di funzionamento della macchina. D'altra parte, ci sono ancora molte applicazioni in cui l'approccio “classico” produce un ottimo rapporto costi-benefici, poiché i tempi di programmazione e di lavorazione sono minimi.

Alla fine, si concorda sul fatto che ottimi risultati possono essere ottenuti con entrambe le strategie. Gli utenti dovrebbero scegliere il proprio approccio basandosi sui requisiti specifici dei propri progetti.

Dopo aver messo a confronto i vantaggi di entrambe le strategie di lavorazione, i partecipanti al seminario erano impazienti di applicare le nuove conoscenze acquisite alla loro produzione. Che si tratti di macchine classiche o moderne, tutti sono stati conquistati dal fascino della lavorazione.

Contatti

Röders GmbH, Gottlieb-Daimler-Strasse 6, 29614 Soltau, Germany, Phone: +49 5191 603-43, hsc@roeders.de, www.roeders.de

MMC Hartmetall GmbH, Comeniusstraße 2, D-40670 Meerbusch, Germany, Phone: +49-2159-91890, Fax: +49-2159-918966, admin@mmchg.de, www.mmc-carbide.com

Tebis Technische Informationssysteme AG, Einsteinstrasse 39, D-82152 Martinsried/Planegg, Germany, Phone: +49-89-81803-0, Fax: +49-89-81803-8200, info@tebis.com, https://www.tebis.comAutore: Klaus Vollrath, Industrial Communications