-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

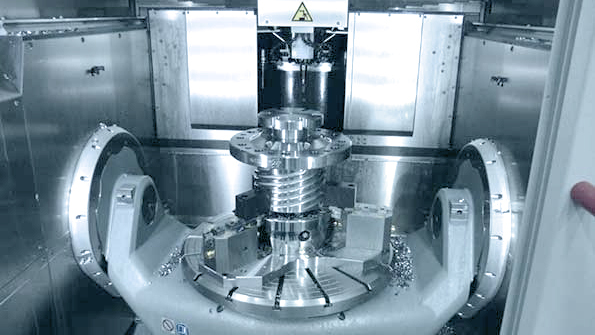

Applicazione pratica del modulo di tornitura

Intervista con Reiner Schmid, Tebis AG

Reiner Schmid, Product Manager di Tebis AG per la divisione Lavorazioni Meccaniche, si occupa in particolare delle tecniche virtuali e delle operazioni di tornitura. In questa intervista ci ha parlato della tornitura con Tebis.

Tebis propone una soluzione di tornitura collaudata e affidabile, che offre il vantaggio di poter combinare i processi di tornitura con operazioni di foratura e fresatura in un’unica lavorazione completa. Abbiamo chiesto a Reiner Schmid, Product Manager di Tebis AG e responsabile della divisione Lavorazioni Meccaniche, di spiegarci i punti di forza del pacchetto specialistico Tornitura.

Signor Schmid, a chi è destinato il pacchetto Tornitura di Tebis?

La tornitura non è una nostra invenzione, ma il nostro software risponde agli elevati requisiti di accuratezza di questo tipo di lavorazione, oltre a rendere più veloci le procedure di programmazione e produzione. Le nostre funzionalità sono interessanti soprattutto per chi si occupa di sistemi di trasmissione, ingegneria dei fluidi, motori e cambi, gli elementi più classici della lavorazione meccanica. Il pacchetto è concepito in primo luogo per la produzione di pezzi unici, ma può soddisfare anche le esigenze della produzione in serie limitate. Le aziende che si riconoscono in queste caratteristiche e gestiscono componenti complessi di alta qualità possono senz’altro trovare interessante la soluzione di Tebis.

La tornitura non è una nostra invenzione, ma il nostro software risponde agli elevati requisiti di accuratezza di questo tipo di lavorazione, oltre a rendere più veloci le procedure di programmazione e produzione. Le nostre funzionalità sono interessanti soprattutto per chi si occupa di sistemi di trasmissione, ingegneria dei fluidi, motori e cambi, gli elementi più classici della lavorazione meccanica. Il pacchetto è concepito in primo luogo per la produzione di pezzi unici, ma può soddisfare anche le esigenze della produzione in serie limitate. Le aziende che si riconoscono in queste caratteristiche e gestiscono componenti complessi di alta qualità possono senz’altro trovare interessante la soluzione di Tebis.Il software di tornitura deve essere considerato indipendente dagli altri processi di produzione?

Esistono indubbiamente componenti che richiedono operazioni avanzate di pura tornitura, ma le vere difficoltà riguardano sempre la combinazione tra le lavorazioni di tornitura, fresatura e foratura. È nel coordinamento di questi processi di produzione che risiede la vera forza di Tebis.

Il vantaggio è dato perciò dalla combinazione delle lavorazioni. Come si ottiene?

Il primo fattore importante è che viene creato un unico programma CNC, con un tasso di errori nettamente inferiore rispetto a una programmazione separata delle singole lavorazioni. Viene usato lo stesso attrezzaggio per il maggior numero possibile di cicli di lavoro, con una conseguente riduzione dei tempi di allestimento; inoltre, l’eliminazione dei cambi utensile si traduce in una maggiore precisione. Tutto questo è possibile perché la programmazione viene eseguita in un unico software. La gestione risulta più semplice, perché gli utensili associati alle diverse tipologie di lavorazione sono tutti riuniti in una libreria comune. E lo stesso vale per altre funzionalità, come i template di lavorazione o i modelli di macchina. Questa strategia a sistema unico si riflette anche sul piano operativo, perché i cicli di programmazione, tenuto conto naturalmente delle tecnologie di asportazione del materiale, risultano molto simili tra loro.

Il primo fattore importante è che viene creato un unico programma CNC, con un tasso di errori nettamente inferiore rispetto a una programmazione separata delle singole lavorazioni. Viene usato lo stesso attrezzaggio per il maggior numero possibile di cicli di lavoro, con una conseguente riduzione dei tempi di allestimento; inoltre, l’eliminazione dei cambi utensile si traduce in una maggiore precisione. Tutto questo è possibile perché la programmazione viene eseguita in un unico software. La gestione risulta più semplice, perché gli utensili associati alle diverse tipologie di lavorazione sono tutti riuniti in una libreria comune. E lo stesso vale per altre funzionalità, come i template di lavorazione o i modelli di macchina. Questa strategia a sistema unico si riflette anche sul piano operativo, perché i cicli di programmazione, tenuto conto naturalmente delle tecnologie di asportazione del materiale, risultano molto simili tra loro.Ha parlato di una gestione unificata degli utensili. La geometria degli utensili di tornitura è però nettamente più complessa di quella degli utensili di fresatura e foratura. Come viene gestita questa complessità?

Gli utensili hanno un ruolo determinante nel calcolo dei programmi CNC in Tebis. Vengono perciò rappresentate tutte le geometrie di tutti i componenti dell’utensile – inserto, mandrino e mandrino base – perché solo in questo modo è possibile evitare le collisioni. Durante il calcolo, Tebis verifica che l’utensile non entri in collisione con il componente o con gli elementi di finecorsa ed esclude automaticamente i percorsi CNC a rischio (con la cosiddetta riduzione delle aree). Gli utensili stessi possono essere progettati come dati 3D oppure, nel caso degli utensili normalizzati, possono essere immessi direttamente mediante il codice ISO corrispondente.

Restando in tema, parliamo del cambio utensile.

Gli utensili di un tornio sono alloggiati spesso in una torretta, perciò il loro cambio è un’operazione potenzialmente ad alto rischio. Non va poi dimenticato che, oltre al componente e al mandrino autocentrante, occorre gestire, controllare e sorvegliare altri gruppi macchina, come lunette e contropunte.

Se le macchine sono dotate di un contromandrino, i singoli cicli di lavoro devono essere suddivisi di conseguenza. Ma come viene gestita questa ripartizione nell’ambito di una lavorazione completa?

Anche in questo caso, Tebis genera un unico programma CNC. Il lato anteriore e quello posteriore vengono lavorati in un'unica passata. La programmazione viene effettuata con NCJob specifici per ogni mandrino, in cui sono definiti anche i parametri di transizione tra mandrino principale e contromandrino.

Tebis utilizza un grezzo come geometria di partenza. Perché è necessario questo grezzo, e come viene generato?

Il grezzo è richiesto da un lato per escludere le collisioni nel calcolo dei percorsi CNC, quindi per ragioni puramente matematiche. Dall’altro lato, ci permette di simulare l’asportazione del materiale e di memorizzare temporaneamente diversi stati di lavorazione del grezzo. La fresatura può essere effettuata su un grezzo già sottoposto a tornitura o anche viceversa, perché è possibile passare senza alcun problema da una lavorazione all'altra. La simulazione dell'asportazione di materiale mostra visivamente lo stato intermedio corrente, che corrisponde esattamente alle condizioni di lavorazione reali sulla macchina. I grezzi possono essere progettati anche direttamente nel sistema, usando le numerose funzioni CAD disponibili, oppure possono essere digitalizzati e importati attraverso le interfacce, rispecchiando perfettamente le geometrie reali.

Nella fresatura, una macchina virtuale offre la massima affidabilità. Esiste una possibilità analoga anche per la tornitura, e i movimenti complessi di questa lavorazione sono altrettanto sicuri?

La macchina virtuale è una parte integrante del sistema CAM di Tebis. Il tipo di macchina non è rilevante: tutti i componenti vengono rappresentati e inclusi nella programmazione a prescindere dal tipo di macchina utensile. Ad esempio, nel cambio utensile vengono tenuti in considerazione tutti gli utensili disponibili nella torretta, dai trapani a punta lunga ai troncatori. Anche il passaggio del componente dal mandrino principale al contromandrino viene pienamente considerato e simulato. Solo i movimenti verificati vengono successivamente inseriti nel codice CNC attraverso il postprocessor integrato, in modo che vengano eseguiti esattamente in quel modo sulla macchina utensile.

Come vengono gestite le applicazioni speciali?

Dipende dalla situazione specifica. La nostra priorità sono sicuramente le operazioni di foratura, tornitura e fresatura, e la difficoltà principale delle applicazioni speciali è spesso quella di integrare queste lavorazioni nel processo di produzione. Abbiamo già realizzato una serie di soluzioni con utensili speciali per la fresatura tangenziale degli ingranaggi e la creazione di scanalature interne.

La tornitura prevede normalmente requisiti di precisione superiori rispetto alla fresatura. Come rispondete a questa esigenza?

Quando si programma con le geometrie 3D, normalmente non sono previsti limiti di tolleranza. La soluzione in questo caso è il componente aggiuntivo Costruzione Profilo di Tornitura, che permette di eseguire i disegni 2D e calcolare le quote interamente su base parametrica. A partire dai componenti 3D è possibile ricavare le geometrie esatte e applicare i valori di tolleranza del caso. Nel Job Manager, queste informazioni vengono analizzate direttamente in fase di programmazione. Inoltre, con lo stesso componente aggiuntivo è possibile integrare facilmente anche le geometrie normalizzate, ad esempio le gole di scarico conformi alla norma DIN 509.

I prodotti software si evolvono continuamente. Quali novità avete in programma per il futuro?

La tornitura con assi impostati è già possibile oggi, ma dobbiamo ancora aggiungere qualcosa per la tornitura simultanea sull’asse B. Per il futuro ci concentreremo naturalmente sulla tecnologia di lavorazione simultanea, ma anche sull’ulteriore perfezionamento delle strategie di scanalatura.

Signor Schmid, molte grazie per la piacevole conversazione.

Reiner Schmid, Product Manager Tebis AG

Reiner Schmid, Product Manager Tebis AG