-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Home Esperienze dei clienti

Home Esperienze dei clientiLa forza combinata dell'eccellenza

Lavorare componenti in titanio, acciaio o leghe di alluminio, eseguendo in un unico ciclo tutte le fasi di tornitura e fresatura, è un traguardo complesso e ambizioso. Aspa Srl è un’officina meccanica di Bomporto (Modena) che lo ha raggiunto con anni di investimenti tecnologici, esperienza e sfide sempre più impegnative. L’azienda oggi è in grado di garantire ai propri clienti risultati di altissima qualità, degni di un vero e proprio “atelier sartoriale” meccanico; sfidando il marketing dei grandi numeri, il suo punto di forza è oggi la capacità di produrre piccole quantità ma ad altissimo valore aggiunto.

Società

Aspa Srl

Luogo

Bomporto, Italia

Attività principale

Licenza Premium per la lavorazione di stampi; componenti aggiuntivi per Modellazione di superfic i Plus, Fresatura di curve a 5 assi continui, Fresatura a 5 assi continui con fianco utensile, Foratura e fresatura 2,5D Plus, Fresatura in sottosquadra a 3+2 assi, Costruzione feature di forma regolari, Programmazione con macchina virtuale, Conversione percorso utensile da 3 a 5 assi continui, Controllo collisione volumetrico.

Vantaggi

- Possibilità di ricevere e processare qualunque formato sorgente attraverso le interfacce dati

- Ottimizzazione qualitativa delle superfici in funzione del tipo di applicazione tecnologica

- Controllo completo di ogni parametro grazie alla combinazione di strategie predefinite e intervento manuale

Settore

Produzione di componenti

Produzione di macchine e impianti

Pubblicato

2016

Interlocutore: Massimo Bigatton, Responsabile dell'Ufficio Tecnico

Siamo davvero contenti del sistema, soprattutto con gli ultimi miglioramenti introdotti. Ora il CAM può generare quasi automaticamente un percorso utensile prendendo in considerazione parametri standard che possono essere validi nella maggioranza dei casi, ma questo non preclude la possibilità di un controllo più accurato dove è necessario. Ci sono tante regolazioni utili per noi che facciamo pezzi sempre più difficili. Abbiamo una gestione ottimale di quello che accade in macchina: soprattutto nel caso delle superleghe come il titanio, dobbiamo essere particolarmente accorti sul percorso, e il simulatore di Tebis si dimostra molto efficiente.

Massimo Bigatton, Responsabile dell'Ufficio Tecnico, Aspa Srl, Bomporto (Modena), ItaliaDalle lavorazioni d’officina alle sculture meccaniche: l'incontro con Horacio Pagani

Aspa nasce negli anni settanta come costruttore di macchinari per l’agricoltura. Viene poi acquisita dal gruppo SAI Hydraulic per costruire corpi, coperchi e carcasse esterne di un ampio catalogo di motori idraulici; l’attività è per anni incessante, con tre intensi turni di lavorazione, poi si assiste a un progressivo trasferimento della produzione di massa all’est del mondo e negli stabilimenti emiliani rimane la produzione di piccole serie, attività che oggi assorbe quasi la metà del fatturato.

Aspa comprende ben presto che è necessario diversificare l’attività e specializzarsi in costruzioni sempre più complesse e sofisticate. Quando nell’area emiliana in cui opera, famosa per il suo appellativo di “motor valley”, nasce la Pagani Automobili, subito inizia una proficua relazione tra le due aziende.

Il sogno dell’imprenditore argentino Horacio Pagani è creare vetture destinate a un mercato ultra sofisticato, esteticamente impeccabili e interamente realizzate con una tecnologia produttiva artigianale.

Ogni automobile viene infatti costruita a mano in una spasmodica ricerca della qualità; ogni pezzo viene fresato da un blocco pieno di acciaio, alluminio o titanio e lo sfrido è di regola di gran lunga superiore al componente stesso.

Aspa è oggi il fornitore privilegiato di Pagani; nell’officina modenese vengono realizzati oltre 800 particolari che compongono la Huayra, specialmente quelli più complessi, per una produzione che si articola su una cinquantina di automobili all’anno. Horacio Pagani, vero cultore della precisione, monta sulle sue vetture unicamente pezzi finiti di macchina ma esteticamente così perfetti da sembrare lucidati, e Aspa riesce a ottenere questo risultato con un solo passaggio in macchina. In Europa non è facile trovare molti altri contoterzisti capaci di ottenere un prodotto con un tale grado di finitura senza la necessità di alcun altro intervento.

La Pagani Huayra ospitata nello stand Tebis in occasione di EMO 2015.

La Pagani Huayra ospitata nello stand Tebis in occasione di EMO 2015.Gli ingredienti per l’eccellenza

Aspa nel corso della sua storia è stata in grado di fare un poderoso salto in avanti grazie alla combinazione di competenze tecniche di altissimo livello, un parco macchine all’avanguardia e un software CAD-CAM in grado di supportare pienamente gli sviluppi delle necessità produttive.

Spiega Maurizio Meschiari, supervisore produzioni esterne dell’azienda modenese: “Investimenti mirati e programmati ci hanno permesso di raggiungere un’eccellente flessibilità e un alto grado di tecnologia. La disponibilità di centri di lavoro di tornitura e fresatura di ultima generazione ci consente di concentrare su una sola unità produttiva tutte le lavorazioni richieste dal componente a disegno. Il parco macchine è composto anche da unità a 3 e 5 assi ad alta velocità estremamente precise; possiamo affrontare ed eseguire ogni tipo di progetto. L’ufficio tecnico è un altro pilastro fondamentale; discute il progetto fino a definire la corretta sequenza di esecuzione, collabora con l’officina per interpretare al meglio la strategia di produzione”.

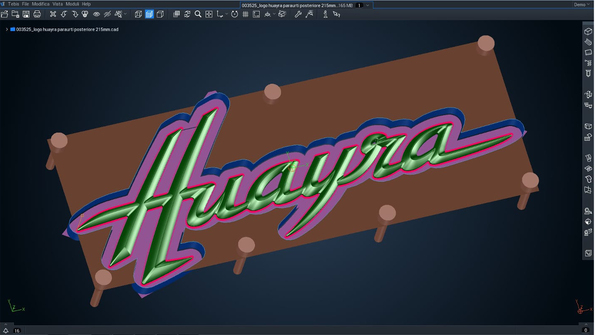

La targhetta identificativa di una Pagani Huayra.

La targhetta identificativa di una Pagani Huayra. Ogni pezzo che compone un’automobile Pagani viene fresato da un blocco pieno di acciaio, alluminio o titanio e finito in macchina con un solo staffaggio. Spesso lo sfrido è addirittura superiore al componente stesso.

Ogni pezzo che compone un’automobile Pagani viene fresato da un blocco pieno di acciaio, alluminio o titanio e finito in macchina con un solo staffaggio. Spesso lo sfrido è addirittura superiore al componente stesso.L’ultimo ingrediente della ricetta, quello che permette di dispiegare tutta la potente completezza, è il sistema CAD-CAM, che deve offrire prestazioni di altissimo livello e garantire una lavorazione rapida, precisa e sicura. A questo scopo Aspa ha scelto da circa 10 anni il software Tebis: le sue soluzioni hanno infatti incrementato l’efficienza produttiva dell’azienda grazie alle numerose funzioni offerte e alla simulazione dei processi reali in ambiente virtuale.

Tebis e Aspa: la ricerca della qualità assoluta

Il software viene sapientemente utilizzato dagli operatori di Aspa nel corso di tutte le fasi dei processi della lavorazione, dalle attività iniziali di progettazione fino a quelle più avanzate di produzione: “Tebis è a giusta ragione considerato un punto di riferimento assoluto nel settore dei software per macchine CNC. Iniziamo ad utilizzare il sistema fin dall’inizio: il nostro ufficio tecnico è in grado di ricevere e processare qualunque formato sorgente attraverso le sue interfacce dati. Oltre ai dati geometrici, vengono acquisite anche diverse informazioni strutturali, utili per individuare eventuali aspetti problematici per la produzione”.

L’ambiente CAD viene vantaggiosamente sfruttato per intervenire sui progetti in arrivo. Massimo Bigatton, responsabile dell’ufficio tecnico, rivela come spesso i progettisti si preoccupino più dell’ergonomia e dell’estetica che della fattibilità industriale del componente: “È quasi la regola! Così dobbiamo operare correzioni per salvaguardare il design e coniugare l’estetica con la costruzione. La tecnologia Tebis permette di ottimizzare qualitativamente le superfici importate e di modificarle in funzione del tipo di applicazione tecnologica. Preparata la matematica, dobbiamo poi trovare il migliore sistema per afferrare il pezzo, costruendo attrezzature adatte, e creare infine i percorsi di lavorazione. Il software propone le strategie di default, ma l’operatore può intervenire e aggiustare i valori; mantiene il totale controllo su ogni parametro. Abbiamo constatato che non tutti i CAM ci offrono questa possibilità; ecco perché non tutti garantiscono gli stessi risultati”.

Con Tebis invece riescono a controllare nei minimi dettagli tutti i movimenti sulla macchina. Per esempio, l’operatore può distribuire a piacere i punti sul percorso in modo da ottenere una maggiore precisione in aree ritenute problematiche, senza sovraccaricare inutilmente di dati l’elettronica della macchina.

“I moduli CAM permettono di realizzare programmi a controllo numerico sulla base di numerose strategie di lavorazione dedicate. Sono programmi collaudati e sicuri, capaci di ottimizzare anche il consumo degli inserti e di risparmiare tempo macchina”.

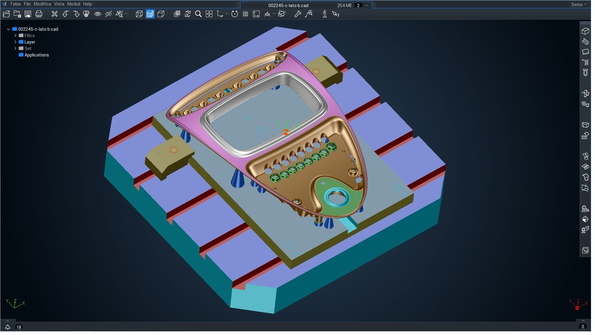

Das zentrale Armaturenbrett des Huayra, dargestellt in der Tebis V4.0 Umgebung. Die vollständige Kollisionskontrolle gestattet es, die verschiedenen Aufspannungen auf realistische Weise in der Maschine zu verwalten.

Das zentrale Armaturenbrett des Huayra, dargestellt in der Tebis V4.0 Umgebung. Die vollständige Kollisionskontrolle gestattet es, die verschiedenen Aufspannungen auf realistische Weise in der Maschine zu verwalten.Tebis V4.0: un ulteriore passo avanti

Aspa ha particolarmente apprezzato l’evoluzione del software determinata dalla nuova versione V4.0: “Siamo davvero contenti del sistema, soprattutto con gli ultimi miglioramenti introdotti. Ora il CAM può generare quasi automaticamente un percorso utensile prendendo in considerazione parametri standard che possono essere validi nella maggioranza dei casi, ma questo non preclude la possibilità di un controllo più accurato dove è necessario. Ci sono tante regolazioni utili per noi che facciamo pezzi sempre più difficili. Abbiamo una gestione ottimale di quello che accade in macchina: soprattutto nel caso delle superleghe come il titanio, dobbiamo essere particolarmente accorti sul percorso, e il controllo collisione volumetrico di Tebis si dimostra molto efficiente”.

Una delle funzionalità più apprezzate da Aspa è infatti proprio il simulatore, che permette di riprodurre in ambiente virtuale la lavorazione reale con un elevato livello di dettaglio. Nella sua officina tre macchine lavorano mediamente 20 ore al giorno, la maggior parte in modalità non presidiata. Per poter lavorare a questo ritmo non solo il programma inviato in macchina deve essere collaudato e sicuro, ma è anche importante verificare la fattibilità della produzione e pianificare la gestione delle macchine già in fase di programmazione. “Oggi possiamo tenere conto anche dei movimenti e delle accelerazioni della macchina, quindi possiamo redigere preventivi molto più accurati”.

Per realizzare pezzi complessi e dalla finitura estetica perfetta come quelli richiesti da Pagani, si sono rivelate fondamentali anche alcune delle nuove funzioni messe a disposizione dal software, per esempio l’utilizzo di utensili speciali per lavorazioni in sottosquadra. Spiega Bigatton: “Abbiamo ora l’opportunità di realizzare un ‘semplice’ percorso utensile a 3 assi invece che a 5 posizionati. I vantaggi sono tanti: la macchina a 3 assi è meno costosa di una a 5 ed è anche più precisa. Questa capacità ci dà un maggiore grado di libertà sulla scelta della macchina in officina, perché non siamo più legati all’utilizzo di una unità a 5 assi, magari occupata. Per non dire della qualità superficiale ottenuta: è meglio un solo programma a 3 assi che due o più programmi girando la tavola o la testa”.

Un vero e proprio capolavoro di design e di meccanica, esempio calzante della tipologia dei componenti con i quali gli operatori macchina di Aspa si devono confrontare quotidianamente, è il collettore di aspirazione. Si tratta di uno di quei pezzi voluti espressamente da Horacio Pagani per dare un valore aggiunto alla vettura. Originariamente commissionato all’estero, dove però non sono stati in grado di realizzarlo, è stato richiesto ad Aspa la quale è riuscita nell’impresa senza esitazioni: “Ci vogliono 26 ore di fresatura dal pieno a 5 assi continui, ma noi lo produciamo regolarmente fin dal primo momento”!

Particolari della interni della Huayra.

Particolari della interni della Huayra.