-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Home Esperienze dei clienti

Home Esperienze dei clientiCicli di produzione più brevi, crescita degli ordinativi

Jobro Plåtkomponenter AG è un’azienda specializzata nella produzione di componenti in lamiera. Grazie a Tebis, ha potuto ridurre sensibilmente i tempi di esecuzione e aumentare proporzionalmente il volume degli ordinativi. “Ci siamo creati una reputazione di competenza, flessibilità e velocità tra le grandi aziende del paese”, dichiara Tobias Ludvigsson, socio e amministratore delegato della ditta di Ulricehamn (Svezia).

Società

Jobro Plåtkomponenter AG

Luogo

Ulricehamn, Svezia

Attività principale

Standardizzazione con l’uso di template

Vantaggi

- Percorsi di fresatura ottimali

- Tempi di lavorazione più brevi in fase di produzione

- Maggiore sicurezza

Settore

Produzione di modelli

Industria automobilistica

Pubblicato

2013

Interlocutore: Fredrik Alkner, Esperto di modellazione

Grazie a Tebis siamo riusciti a dimezzare i tempi di programmazione delle macchine, e questo ci permette di accettare commesse che prima dovevamo rifiutare.

Fredrik Alkner, Esperto di modellazione, Jobro Plåtkomponenter AG, Ulricehamn, Svezia Tebis consente di gestire sia il taglio laser della lamiera, sia la costruzione delle dime per il posizionamento del componente.

Tebis consente di gestire sia il taglio laser della lamiera, sia la costruzione delle dime per il posizionamento del componente.Jobro Plåtkomponenter offre servizi di produzione per serie piccole e medie. L’azienda fornisce sia componenti grezzi tagliati con un procedimento laser che componenti di forma complessa, e svolge inoltre attività di stampaggio, saldatura e montaggio. Il “pezzo forte” di Jobro sono tuttavia i prototipi e le preserie di componenti complessi.

Specialità: costruzione di prototipi

Già 12 anni fa, i fondatori Tobias Ludvigsson e Christer Kallin avevano deciso di concentrare l’attività dell’azienda, da loro fondata nel 1993, sulla produzione di prototipi e preserie. Ritenevano infatti che questo ramo di attività avesse un potenziale di crescita particolarmente elevato. I fatti hanno dimostrato che avevano ragione: “La nostra strategia di lavorare sui prototipi si è rivelata giusta. Nel 2001 avevamo cinque collaboratori, oggi siamo arrivati a 35. Da metà dello scorso decennio siamo riusciti ad aumentare il fatturato del 30% per diversi anni consecutivi. Nel 2011 abbiamo registrato perfino un incremento del 100%”, commenta con soddisfazione Tobias Ludvigsson.

Il completamento ottimale

Per abbreviare i tempi di esecuzione e garantire un’elevata flessibilità nelle variazioni costruttive in fase di sviluppo, l’azienda si è dotata di un parco macchine estremamente moderno, che viene regolarmente aggiornato e integrato. Circa un anno fa, Jobro Plåtkomponenter ha deciso di ottimizzare ulteriormente le sue potenti attrezzature di lavoro con i sistemi CAD/CAM di Tebis. Fredrik Alkner, esperto di modellazione di Jobro, è pienamente soddisfatto della scelta: “Grazie a Tebis siamo riusciti a dimezzare i tempi di programmazione delle macchine; questo ci permette di accettare commesse che prima dovevamo rifiutare perché i clienti richiedevano scadenze troppo strette. Quanto più riusciamo a velocizzare la produzione dei prototipi e delle preserie, tanto più possiamo migliorare la nostra competitività sul mercato.” Aggiunge: “Tebis offre funzioni potenti e affidabili, che permettono di predisporre la produzione in modo ideale.

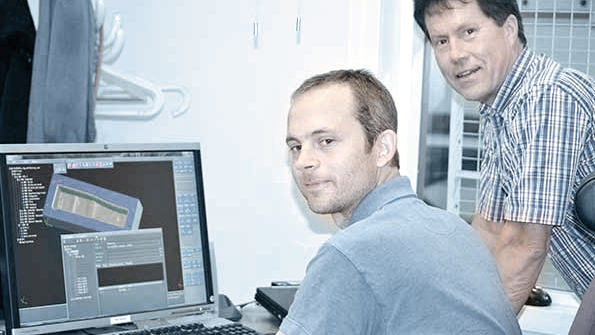

Fredrik Alkner con Per Gisslar di Tebis Scandinavia. Il sistema CAD/CAM adottato garantisce la massima soddisfazione dei clienti: possiamo velocizzare enormemente l’intero ciclo di produzione e rispettare tempi di consegna più brevi.

Fredrik Alkner con Per Gisslar di Tebis Scandinavia. Il sistema CAD/CAM adottato garantisce la massima soddisfazione dei clienti: possiamo velocizzare enormemente l’intero ciclo di produzione e rispettare tempi di consegna più brevi.Tebis colpisce e convince

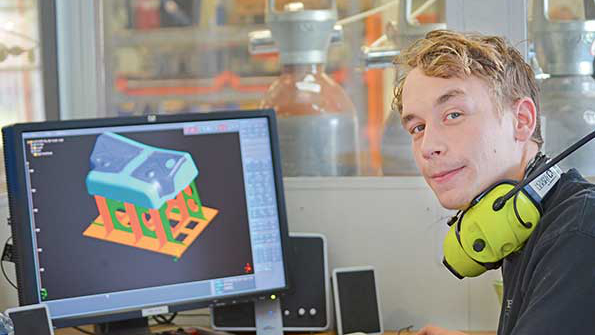

Johan Skattberg crea un programma in Tebis. Dopo avere impostato i dati del componente, bastano pochi clic per costruire i supporti e la piastra di base del dispositivo di serraggio in modo perfettamente corrispondente.

Johan Skattberg crea un programma in Tebis. Dopo avere impostato i dati del componente, bastano pochi clic per costruire i supporti e la piastra di base del dispositivo di serraggio in modo perfettamente corrispondente.Jobro aveva avuto una prima esperienza precedente con Tebis Scandinavia AB. Ricorda Per Gisslar, della filiale svedese di Tebis AG: “Prima che Ludvigsson e Jobro decidessero di adottare Tebis, avevamo già svolto alcuni progetti di consulenza per l’azienda. Avevamo ricevuto alcuni disegni di prototipi in formato digitale e il nostro compito era quello di realizzare i prototipi degli stampi e preparare i file da utilizzare per la lavorazione. Quando abbiamo mostrato i nostri risultati ai colleghi di Jobro, sono rimasti molto colpiti.”

Evidentemente, Tebis ha non solo colpito, ma anche convinto il personale di Jobro. Uno dei fattori determinanti per la scelta di Tebis sono stati i clienti che già lo utilizzano, che annoverano nomi prestigiosi come Audi, BMW, Daimler, Opel, Porsche e VW. Per poter competere con i fornitori dei paesi a basso costo, è essenziale che tutti i processi siano organizzati e gestiti alla perfezione dalla A alla Z. Ed è stata proprio questa esigenza a far cadere la scelta sui sistemi CAD/CAM di Tebis.

Operazioni standardizzate e strutturate

Alkner ricorda di essere riuscito a implementare i template di produzione in pochissimo tempo, e che questo ha permesso di accelerare notevolmente le operazioni di programmazione e fresatura. “I template permettono di predisporre i percorsi di fresatura ottimali con gli incrementi e le profondità di taglio più adatte. Se non sono soddisfatto di qualche aspetto di una certa lavorazione, mi basta modificare il template: in questo modo il problema è già risolto anche per tutte le lavorazioni successive. Poiché i template vengono continuamente adattati e migliorati, non esiste di fatto alcun limite all’automazione. Possiamo produrre i componenti degli stampi in un giorno e usarli nella pressa già il giorno successivo. Questa è la chiave del nostro successo sul piano economico. Per acquisire la leadership nel campo della produzione di prototipi, bisogna lavorare velocemente e soprattutto rispettare i tempi di consegna richiesti”. Per le attività di progettazione abbiamo realizzato diversi template destinati a varie finalità d’impiego, ad esempio per diversi tipi di acciaio o alluminio, diversi clienti, incrementi, velocità o profondità di taglio, o per diverse esigenze di lavorazione delle superfici. In questo modo possiamo elaborare velocemente i programmi CNC per le macchine. I processi di lavorazione sulle macchine sono ora diventati molto più efficienti: la loro durata in fase di produzione si è ridotta di quasi il 30%.

Sgrossatura di un pezzo in alluminio: la maggior parte del lavoro viene svolta con l’aiuto dei diversi template di produzione, e la velocità di taglio viene continuamente ottimizzata e perfezionata.

Sgrossatura di un pezzo in alluminio: la maggior parte del lavoro viene svolta con l’aiuto dei diversi template di produzione, e la velocità di taglio viene continuamente ottimizzata e perfezionata.