-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Home Esperienze dei clienti

Home Esperienze dei clientiPerfettamente in forma con Tebis

La Merima Präzisions-Werkzeugbau GmbH di Brackenheim, nel distretto bavarese della Svevia, è specializzata nella realizzazione di stampi lamiera e progressivi complessi. L’impresa opera prevalentemente nel settore automotive e accompagna i suoi clienti nell’intera catena del processo, dallo sviluppo dei componenti fino alla produzione in serie, e può vantare una particolare esperienza negli stampi a transfer usati per la formatura della lamiera. Con l’ambizione di raggiungere l’eccellenza qualitativa dei propri prodotti, nel 1996 Merima ha scelto il software Tebis.

Società

Merima Präzisions-Werkzeugbau GmbH

Luogo

Brackenheim, al tuo computer

Attività principale

Analisi del processo a cura di Tebis Consulting, deformazione con Tebis BRep, preparazione di superfici attive, automazione con template Tebis, produzione non presidiata, librerie di processi e standard

Vantaggi

- Riduzione dei tempi di tryout grazie all’eccellente preparazione delle superfici attive

- Produzione rapida e affidabile con l’automazione dei processi

- Lavorazioni semplici e ripetibili grazie alle librerie di processo

Settore

Produzione di stampi lamiera

Pubblicato

2017

Interlocutore: Björn Wind, Team leader per la preparazione della lavorazione e la produzione CNC

Con Tebis abbiamo potuto migliorare l’intero ciclo di produzione, siamo diventati più veloci e flessibili, abbiamo reso la produzione più efficiente e affidabile. Tutto questo è stato possibile grazie all’elevata standardizzazione del software, unica in questo campo

Björn Wind, Team leader per la preparazione della lavorazione e la produzione CNC, Merima Präzisions-Werkzeugbau GmbH

Oggi, con il software di deformazione Tebis BRep riusciamo a completare in un giorno processi che in passato richiedevano un’intera settimana, con una notevole riduzione anche delle riprese manuali

Björn Wind, Team leader per la preparazione della lavorazione e la produzione CNC, Merima Präzisions-Werkzeugbau GmbHLa strada verso la redditività

L’impresa a gestione familiare, fondata nel 1988, conta oggi una quarantina di collaboratori. Il parco macchine comprende sette unità, tra cui due frese a portale, varie presse e alcuni centri di lavorazione a 5 assi. Nel 2013, Merima è stata acquisita dalla GSU Stanz- und Umformtechnik GmbH di Ludwigsburg e ha aggiunto al suo portafoglio la produzione di piccoli stampi lamiera e la produzione in serie. Questa scelta è stata impegnativa non soltanto sotto il profilo economico, ma anche in termini di progettazione e produzione. Merima ha ampliato la nuova divisione con le attrezzature necessarie e, pur partendo da una situazione economica precaria, è riuscita a mettere egregiamente a frutto le nuove capacità nella produzione meccanica. “È stato un processo difficile ma ne è valsa la pena, visto che oggi i nostri conti sono in attivo”, commenta Björn Wind, team leader per la preparazione della lavorazione e la produzione CNC di Merima.

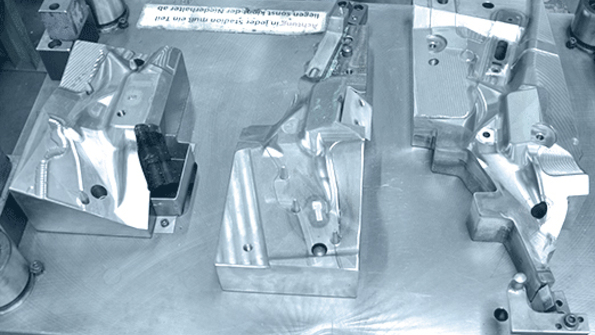

Merima è specializzata negli stampi fino a 1500 millimetri e nella produzione in serie.

Merima è specializzata negli stampi fino a 1500 millimetri e nella produzione in serie.Björn Wind ha iniziato a lavorare presso il produttore di stampi di precisione nel 1999 e da allora ha già contribuito ad attuare una serie di cambiamenti. La cosa che teme di più è l’incapacità di anticipare gli sviluppi del mercato: “Se si lavora sempre allo stesso modo per pura abitudine, è facile perdere il contatto con la realtà”. Per evitare questo rischio, Wind è aperto ai cambiamenti e dà grande valore allo sguardo degli osservatori esterni. Sguardo con cui Tebis Consulting ha iniziato ad analizzare l'azienda nel 2006, esaminando tutti i processi e mettendo in luce le possibilità di miglioramento. L’aspetto che sin dall’inizio è apparso problematico era il ripetersi di situazioni che, per cause poco chiare, andavano a rallentare il processo di produzione. Un primo intervento è consistito nell'attribuire i ruoli e le responsabilità con chiarezza, assegnando le mansioni in modo ben definito. Allo stesso tempo, Tebis ha implementato librerie di processo e standardizzato la programmazione per prevenire gli errori di produzione e semplificare i cicli di lavoro.

Produzione precisa e di alta qualità

Merima cura con particolare attenzione i processi di preparazione e controllo della lavorazione al fine di strutturare i cicli di produzione nel modo più efficiente possibile. “Il nostro obiettivo è la produzione a difetti zero”, dichiara Wind. I collaboratori compilano rapporti esaustivi in cui valutano ogni componente, aggregano i gruppi di produzione e programmano l’occupazione delle macchine e le operazioni manuali. “Questo crea i presupposti per una catena operativa completa, che ci consente di portare velocemente i componenti dalla fase di sviluppo a quella di produzione”.

Per i clienti esigenti come le aziende del settore automotive, la qualità eccellente delle superfici è un requisito imprescindibile. Per sviluppare i componenti da impiegare per la deformazione delle lamiere, l’azienda utilizza il software di simulazione Autoform. “Abbiamo spesso bisogno di importare i dati in Tebis, e tutto funziona sempre alla perfezione”, dichiara Wind. In passato, la gestione delle superfici era un vero e proprio collo di bottiglia: occorreva caricare le mesh, inserire le variazioni, programmare il reverse engineering – tutte operazioni molto dispendiose. Un processo di questo tipo rendeva inevitabile un alto numero di rettifiche manuali. “Oggi, con il software di deformazione Tebis BRep riusciamo a completare in un giorno processi che in passato richiedevano un’intera settimana, con una notevole riduzione anche delle riprese manuali”, spiega Wind. “Inoltre, la buona preparazione delle superfici attive si traduce in tempi di tryout nettamente più brevi”.

Lars Weiß, responsabile delle attività di sviluppo e progettazione, lavora quotidianamente con il software di deformazione Tebis BRep.

Lars Weiß, responsabile delle attività di sviluppo e progettazione, lavora quotidianamente con il software di deformazione Tebis BRep.Lavorazioni rapide e affidabili grazie all’automazione

Per il team leader, i requisiti di un buon software sono la facilità di utilizzo e la capacità di semplificare il lavoro. In Merima, già durante la progettazione si cerca di organizzare tutte le attività in vista di una programmazione il più possibile semplice ed efficiente. In questo modo si vuole evitare che una stessa operazione venga svolta da due o più persone – magari con risultati diversi. A questo riguardo si è rivelata estremamente utile l’automazione dei processi con l’uso dei template di Tebis, in cui sono preimpostate le metodiche ottimali. “Le operazioni risultano più affidabili e notevolmente più veloci”, commenta Wind. Merima utilizza la tecnica dei template per tutte le tipologie di lavorazione, tra cui le feature regolari in 2,5D, per favorire una programmazione CNC semplice e precisa. Tutte le feature sono associate a una determinata specifica di lavorazione che, a sua volta, è basata sulle strategie di fresatura corrette. Al programmatore resta soltanto la scelta del template più adatto. L’automazione, inoltre, ha favorito l’introduzione di processi produttivi non presidiati: se in passato per tre macchine servivano cinque programmatori con tre turni di lavoro, oggi sono sufficienti due programmatori per sette macchine – con tue turni soltanto.

Björn Wind e Immanuel Haß controllano un componente sul centro di lavoro a 5 assi Hermle C400U.

Björn Wind e Immanuel Haß controllano un componente sul centro di lavoro a 5 assi Hermle C400U.Tutto il know-how in forma digitale

La deformazione precisa delle lamiere richiede molta esperienza e un notevole know-how. Per questa ragione, Merima ha iniziato molto presto a creare librerie specialistiche. “La documentazione del nostro know-how sui processi di produzione è fondamentale per far fruttare al meglio gli investimenti”, sostiene Wind. Non poteva esserci risposta migliore delle librerie di processo Tebis, e Merima ne ha approfittato implementando standard e librerie di utensili. “Abbiamo attuato un progetto su larga scala per strutturare in modo logico e razionale tutte le informazioni. Oggi, tutto si svolge in modo rapido e corretto. E la nostra libreria si espande di giorno in giorno”, commenta Wind. Nelle librerie utensili di Merima, ad esempio, vengono memorizzati a livello centrale i dati degli utensili reali insieme ai parametri di produzione collaudati e ai valori di taglio originali. Questo assicura la perfetta coerenza delle informazioni e le rende facilmente accessibili ai collaboratori.

Tebis Viewer permette agli operatori di avere sempre sott’occhio tutte le informazioni importanti. È estremamente raro che siano richieste modifiche ai dati.

Tebis Viewer permette agli operatori di avere sempre sott’occhio tutte le informazioni importanti. È estremamente raro che siano richieste modifiche ai dati.Sono inoltre stati costituiti gruppi di utensili in modo che ogni macchina possieda gli stessi 30 utensili nelle prime posizioni. Questo permette di ottenere una totale disponibilità degli utensili, una maggiore facilità di scelta e un cambio utensili più rapido e preciso. Inoltre, né i programmatori né gli operatori devono preoccuparsi che un certo utensile non sia disponibile al momento desiderato.

L’implementazione Tebis di Merima comprende anche postprocessori dedicati che assicurano una maggiore affidabilità dei processi. Nei primi tre progetti, il team leader aveva ancora molte perplessità sul fatto che anche i percorsi utensile venissero calcolati correttamente. Ha avuto presto la conferma, tuttavia, che tutto funzionava alla perfezione. “Con Tebis abbiamo potuto migliorare l’intero ciclo di produzione, siamo diventati più veloci e flessibili, abbiamo reso la produzione più efficiente e affidabile. Tutto questo è stato possibile grazie all’elevata standardizzazione del software, unica in questo campo”, commenta Björn Wind.