-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Home Esperienze dei clienti

Home Esperienze dei clientiIl tuning per chi ama distinguersi

MS-Design ha deciso di cimentarsi in un’impresa ardita: il tuning della nuova Fiat 500. Il modello di serie era già un’auto di culto prima ancora di essere presentata, degna erede dell’originale che 50 anni fa riscosse un successo strepitoso.

Società

MS-Design

Luogo

Roppen, Austria

Attività principale

Progettazione e costruzione di modelli nel settore automotive

Vantaggi

- Costruzione rapida di superfici

- Processi pratici e semplici per lo straking delle superfici

- Netta riduzione dei tempi di esecuzione dei progetti

Settore

Design

Industria automobilistica

Pubblicato

2008

Interlocutore: Christoph Schneeberger, Costruzione di utensili

Usiamo Tebis da due anni e mezzo, e da allora abbiamo velocizzato i nostri progetti del 60%-70%.

Christoph Schneeberger, Costruzione di utensili, MS-Design, Roppen, AustriaMSDesign, azienda austriaca specializzata nel tuning delle autovetture, è nota a livello internazionale come uno dei più importanti produttori europei di componenti rielaborati per carrozzerie. Dal 1983, anno in cui l’attuale direttore Manfred Santer fondò la sua piccola officina, MSDesign è diventata una ditta con 300 dipendenti, le cui attività comprendono la produzione di prototipi e stampi, l’imbutitura, lo stampaggio a iniezione e la verniciatura.

Dal modello di serie alla Fiat 500 Cup

I designer di MSDesign hanno creato un body-kit nuovo di zecca per la nuova Fiat 500, combinando lo stile inconfondibile e le moderne tecnologie della vettura con un’immagine più giovane e sportiva. Ecco il risultato: spoiler anteriore con inserti a nido d’ape, minigonne laterali che si fondono armoniosamente con i passaruota posteriori allargati, spoiler posteriore aggressivo, alettone e cerchi in lega da 17 pollici.

Le parti del body-kit modellate in argilla su metà della carrozzeria originale.

Le parti del body-kit modellate in argilla su metà della carrozzeria originale.Dal progetto alla realtà tridimensionale

Il progetto è nato sulla carta: si era pensato di modificare l’immagine della vettura di serie con alcune varianti pensate soprattutto per i clienti più giovani e sportivi, che sottolineassero efficacemente il suo carattere unico e inconfondibile. Una volta selezionato il progetto migliore, si trattava di trasporlo nella realtà tridimensionale.

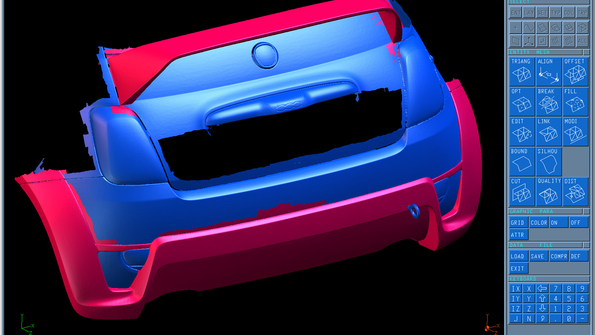

Tutte le parti modellate del body-kit dovevano essere montate sulla carrozzeria originale. Per prima cosa, perciò, si è eseguita una scansione delle aree corrispondenti della carrozzeria di serie con un braccio Faro. Poiché la scansione poteva essere eseguita su un solo lato della vettura – l’altra metà sarebbe stata realizzata in Tebis con una riproduzione speculare delle mesh – il processo ha richiesto appena mezza giornata. Sulla base del progetto tracciato si è iniziato a realizzare un modello in clay e ad applicarlo sulle parti interessate della carrozzeria, sempre procedendo su un solo lato. Per la trasposizione nel mondo virtuale delle parti in argilla si è eseguita una scansione tridimensionale usando il sistema di digitalizzazione ottica. Il braccio Faro flessibile, grazie alla sua ampia mobilità spaziale, permette di acquisire velocemente e con la massima completezza anche oggetti molto complessi. Poche ore più tardi, i dati del modello in clay erano già disponibili come mesh nel sistema Tebis.

Gli stampi per la prototipazione

Dopo avere filtrato e ritagliato i dati delle mesh in Tebis, è iniziata la costruzione degli stampi di laminazione. I quattro stampi realizzati per la parte anteriore e posteriore, le fiancate e i passaruota sono stati costruiti in Ureol con un processo di fresatura. Le prestazioni e la flessibilità di Tebis come sistema di modellazione ibrida sono caratteristiche particolarmente apprezzate da Christoph Schneeberger, responsabile della costruzione di stampi in MSDesign: “Tebis offre metodi rapidi e semplici per realizzare componenti ben strutturati sulla base dei dati di scansione. In particolare, Tebis permette di combinare in modo eccellente le mesh e gli elementi superficiali e di eseguire la fresatura in una sola passata sulla base dei moduli CAM”.

Una settimana dopo la conclusione delle operazioni di scansione erano già disponibili i primi stampi di laminazione per i componenti del prototipo. Pochi giorni più tardi è stato possibile verniciare i laminati così prodotti e l’alettone fresato direttamente nell’Ureol, e realizzare in questo modo il prototipo della Fiat 500 Cup.

“Usiamo Tebis da due anni e mezzo”, spiega Christoph Schneeberger, “e da allora abbiamo velocizzato l’esecuzione dei progetti, tra cui quello della Fiat 500 Cup, di circa il 60%-70%". “L’interfaccia di Tebis è ben strutturata e particolarmente semplice da usare. Al nostro apprendista sono bastate due settimane di formazione con Tebis Consulting per iniziare ad essere operativo”, ricorda. Oggi MSDesign utilizza tre postazioni Tebis e Christoph Schneeberger è entusiasta della possibilità di gestire con un unico sistema l’intero processo, dall’elaborazione dei dati di scansione alla costruzione fino alla fresatura, sia con lavorazioni a 3+2 assi che con processi a 5 assi.

Il risultato della scansione viene presentato in Tebis in forma di mesh: in blu la superficie della Fiat 500 originale, in rosso le parti in clay modellate per il body-kit.

Verso la produzione in serie

Il prototipo è stato presentato all’IAA 2007 di Francoforte ed è subito diventato uno dei modelli preferiti dal pubblico. Ma MSDesign non era intenzionata a riposare sugli allori, e ha iniziato subito a pianificare la produzione in serie del body-kit. “A seconda del numero di pezzi da produrre, realizziamo gli stampi in resina epossidica, alluminio o acciaio”, spiega Rick Thomas, responsabile del reparto tecnologia e sviluppo di MSDesign. “Le dimensioni dei lotti variano dai 500 ai 40.000 pezzi”. Prima di arrivare alle linee di produzione, però, c’era ancora molto da fare. Le mesh dei componenti del body-kit dovevano essere trasformate in superfici attraverso un processo di straking. Tebis ha offerto soluzioni estremamente pratiche anche per questo passaggio, grazie al modulo RSC per la creazione rapida di superfici e l’Optimizer per le superfici di classe A. Una volta realizzate le superfici, si è potuto iniziare con la costruzione e la produzione degli stampi in alluminio. L’intero progetto, dallo studio di design alla creazione dei prototipi fino alla produzione in serie, ha richiesto circa sei mesi. A gennaio 2008 sono stati prodotti i primi kit in serie.

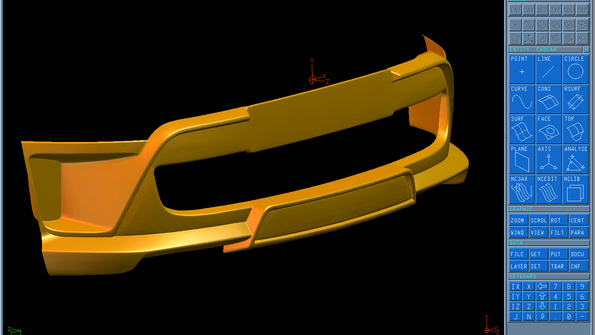

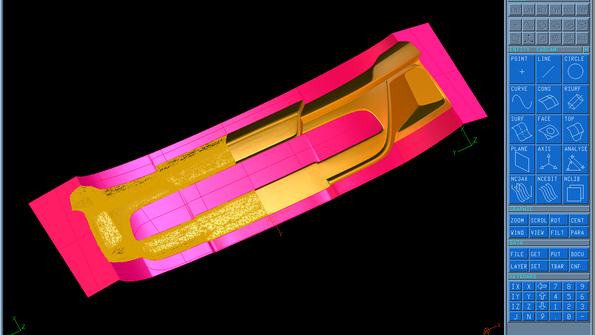

Mesh del paraurti anteriore, filtrata e tagliata, che riproduce la forma del componente.

Mesh del paraurti anteriore, filtrata e tagliata, che riproduce la forma del componente. Parti sagomate dello stampo di laminazione per il paraurti anteriore: la mesh scansionata (gialla) è stata tagliata e ampliata con superfici fuori figura (rosse). La programmazione CNC viene eseguita direttamente sulla struttura ibrida.

Parti sagomate dello stampo di laminazione per il paraurti anteriore: la mesh scansionata (gialla) è stata tagliata e ampliata con superfici fuori figura (rosse). La programmazione CNC viene eseguita direttamente sulla struttura ibrida.