-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Home Esperienze dei clienti

Home Esperienze dei clientiNuovo outfit: Panamera GP-970

Gli appassionati delle Harley-Davidson conoscono bene No-Limit-Custom, un’azienda del Baden-Württemberg specializzata in soluzioni personalizzate. Le sue produzioni e i suoi componenti speciali conquistano i clienti non solo per la bellezza delle forme, ma anche per la straordinaria qualità e la perfetta integrazione dei componenti. Ora l’attività dell’azienda si è allargata alle quattro ruote, per la delizia degli amanti delle auto sportive.

Società

No-Limits-Custom

Luogo

Hüffenhardt, Germania

Attività principale

Supporto del progetto nel processo di design

Vantaggi

- Costruzione ottimale delle superfici

- Transizioni armoniose e collegamenti precisi

- Trasposizione rapida delle esigenze in superfici “strake”

Settore

Design

Industria automobilistica

Pubblicato

2012

Avendo già sperimentato il valore delle soluzioni Tebis nel mondo CAM, è stato facile scegliere il partner giusto per questo progetto.

No-Limits-Custom, Hüffenhardt , GermaniaRipercorrendo la storia di successo di No-Limit-Custom, si nota subito che i servizi di questa azienda non sono soltanto un’offerta commerciale, ma una vera e propria passione. Già nel 1993 venivano sviluppate e prodotte le prime motociclette in edizione speciale, e questo percorso è culminato nel 2004 con il tuning della prima Harley-Davidson V-Rod e la fondazione di No-Limit-Custom. Oggi il patrimonio di know-how della società comprende non solo il tuning delle motociclette, ma anche la costruzione di prototipi, la produzione di serie limitate e la costruzione di utensili e stampi. Ma il titolare Holger Schnell e il suo team puntano molto più in alto. Animati dalla passione e dal perfezionismo, sviluppano continuamente nuove idee e le migliorano man mano. Ed è così che lentamente ha preso forma un nuovo obiettivo ambizioso: realizzare esclusivi aerokit e ruote forgiate per le Porsche, i cui motori e la cui precisione e affidabilità si coniugano alla perfezione con le caratteristiche innate dell’azienda – il risultato è stata una linea di prodotti completamente nuova, che ha visto la luce nel gennaio 2012.

I collaboratori di No-Limit-Custom sanno esattamente quali sono le caratteristiche di una vettura di prima classe. La Panamera GP-970 del 2012, con una potenza di 500 CV e una velocità massima di 303 km/h nella variante turbo, non aveva bisogno di performance superiori.

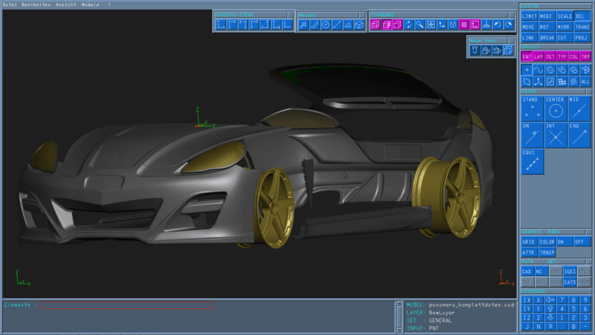

Si poteva invece intervenire sull’outfit, che con i quattro sedili singoli e il bagagliaio da 432 litri veniva visto dalla stampa specializzata come un modello essenzialmente “familiare”; No-Limit-Custom l’ha perciò completamente rielaborato, conferendo alla vettura un look più sportivo, dinamico e scenografico. Il risultato è frutto di un radicale rinnovamento di diversi elementi stilistici: paraurti anteriore, cofano motore, minigonne laterali, spoiler superiore e paraurti posteriore con estrattore incorporato, tutti realizzati in fibra di carbonio. La cifra inconfondibile del design NLC si ritrova anche nei cerchi dorati di alluminio ad alta resistenza, anch’essi prodotti internamente e molto più leggeri rispetto alla versione originale. Tra l’altro, cerchi e pneumatici presentano dimensioni di tutto rispetto: 9,5 x 22 con gomme 265/30-22 sull'avantreno e 11 x 22 con pneumatici 315/25-22 sul retrotreno. Non è un caso che la vettura sia stata omologata dal TÜV.

La Panamera non si limita a catturare lo sguardo, si fa anche sentire: la marmitta sportiva con comando flap accompagna lo stile dell’estetica con un sound inconfondibile.

Dal disegno alla vettura finita

Questa frase riassume bene la filosofia di No-Limit Custom, che punta a ideare, sviluppare e produrre internamente il maggior numero possibile di componenti. Dal 2006 il portafoglio di attività comprende anche la produzione di parti fresate, come cerchi e forcelle. Tutto questo è possibile grazie alle diverse postazioni CAD/CAM e a un parco macchine che comprende torni e fresatrici CNC. Questo principio è stato seguito anche per la Panamera, che ha visto svolgere sotto lo stesso tetto tutte le attività di disegno, creazione dei modelli, progettazione e programmazione CNC, fino alla produzione finale.

Per la parte CAD è stato chiesto un supporto esterno. Poiché l’azienda aveva già avuto modo di apprezzare i pregi del sistema CAM di Tebis, e sapeva di poter contare sul know-how e sulle competenze specialistiche di Tebis e Tebis Consulting, non ha avuto difficoltà a scegliere il partner giusto per il progetto. Il personale di Tebis Consulting ha seguito il progetto direttamente sul posto per diverse settimane.

Costruzione dei modelli – Nuovo processo di design

I disegni su carta fungono da base per il processo di form finding. Con un laborioso processo manuale, il materiale viene tagliato, incollato e modellato. Il risultato è un modello reale con paraurti anteriore e posteriore, minigonne laterali e cofano motore. Il modello viene preparato solo per il lato destro della vettura, mentre l’ottimizzazione e il completamento bilaterale vengono eseguiti al computer in un secondo momento.

Digitalizzazione con lo scanner GOM

Il modello viene preparato per l’ambiente virtuale. Per poter ricostruire fedelmente tutti i dettagli, i pezzi vengono smontati uno a uno e digitalizzati su tutti i lati.

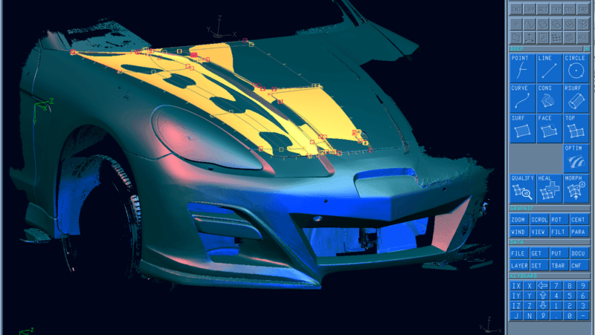

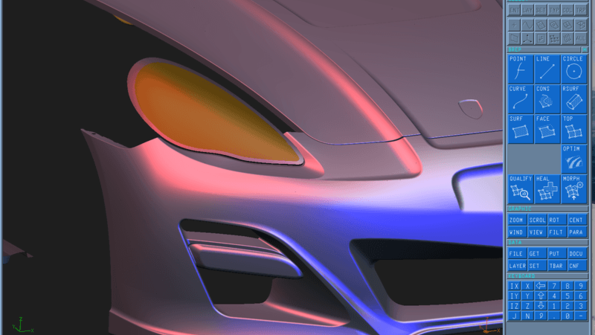

Costruzione rapida di superfici con il modulo CAD di Tebis

A questo punto entrano in gioco gli specialisti di Tebis Consulting. Grazie al Reverser, il modulo Tebis per la costruzione rapida delle superfici, è possibile produrre e ottimizzare direttamente le superfici di costruzione sul lato destro del modello precedentemente digitalizzato. Se le superfici e le transizioni vanno bene, il componente viene riprodotto specularmente sull’altro lato.

Il lavoro viene completato con il modulo Optimizer di Tebis, perfetto per la creazione di superfici di alta qualità. Gli spigoli e le irregolarità che erano ancora visibili nelle mesh scompaiono come per magia. Agli occhi dell’osservatore si presentano forme ben definite con profili e passaggi armoniosi, collegamenti precisi e un andamento regolare dei riflessi di luce.

Le modanature e i cerchi vengono realizzati sulla base delle idee di No-Limit-Custom. Ma come spesso succede nei processi creativi, da un giorno all’altro possono nascere nuove varianti. In questi casi è particolarmente comodo che il partner nel progetto sia presente sul posto e possa concretizzare con precisione le variazioni desiderate nel giro di poche ore.

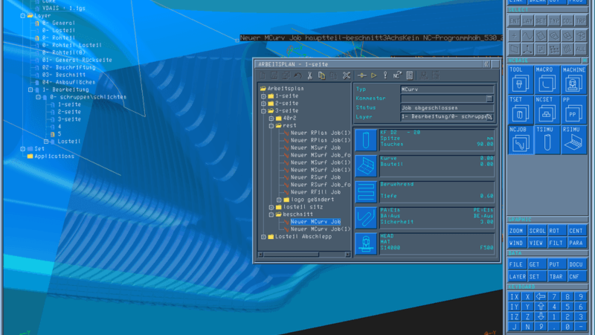

Programmazione CNC e preparazione alla fresatura

Queste sono attività di routine per il personale di No-Limit-Custom. I componenti vengono preparati per la fresatura successiva e i programmi CNC vengono prodotti in modo automatico con l’aiuto del software CAM di Tebis e del Job Manager integrato.

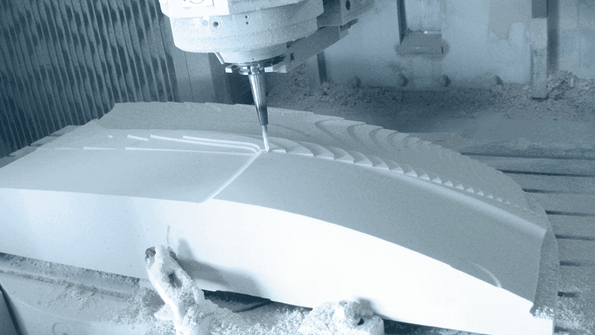

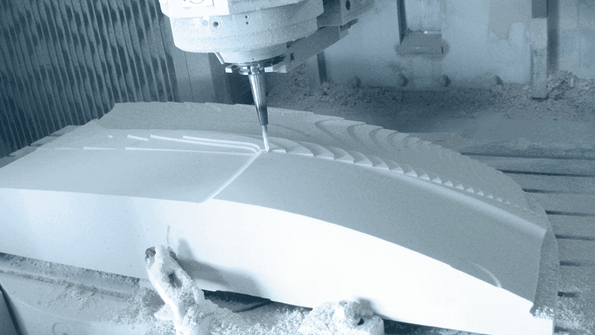

Fresatura dei modelli

Con il passaggio dal mondo virtuale a quello reale, il cerchio si chiude. Nella sala macchine dell’azienda vengono ora prodotti gli stampi per i componenti personalizzati.

Fasi conclusive

Le prime parti vengono adattate e controllate in termini di misure e distanze. La buona preparazione ha dato i suoi frutti. Tutti i componenti si integrano alla perfezione! A questo punto la vettura viene verniciata e lucidata. La combinazione la tra fibra di carbonio e il fondo grigio conferiscono alla vettura un aspetto particolarmente raffinato.

La Panamera GP-970 del 2012, completa di omologazione TÜV, è un esemplare unico nel settore. Tanto è vero che quest’anno è stata esposta a Martinsried in occasione della giornata a porte aperte di Tebis, dove è stata ammirata come una delle “star” dell’evento.

Una buona notizia per gli amanti delle auto sportive di lusso: il prossimo progetto, già in programma per l’estate prossima, riguarda il tuning della Porsche Boxster S 981.