-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Home Esperienze dei clienti

Home Esperienze dei clientiDa eccellenza Made in Italy a successo internazionale

Sanvito & Somaschini è un’azienda italiana leader nella costruzione di stampi dedicati alla realizzazione di particolari plastici per il settore automotive. In collaborazione con Tebis e grazie ad anni di interventi mirati, è riuscita a sviluppare un processo di fresatura ad altissima efficienza produttiva e perfettamente ottimizzato. Qualità, innovazione e rispetto delle tempistiche sono da sempre i punti di forza dell’azienda che oggi ha un ruolo di primo piano sul mercato internazionale e annovera tra i suoi clienti i più prestigiosi marchi del settore automotive.

Società

Sanvito & Somaschini S.p.A.

Luogo

Carate Brianza, Italia

Attività principale

Licenza Premium per la lavorazione di stampi e Licenza Professional per la lavorazione di stampi; componenti aggiuntivi per Modellazione superfici Plus, Foratura e fresatura 2,5D Plus, Lavorazione a 5 lati, Preparazione dati CAD per processi CNC, Costruzione feature di forma regolare, Programmazione con macchina virtuale, Processo di calcolo nascosto, Controllo collisioni, Interfacce.

Vantaggi

- Automazione del processo di produzione e introduzione di cicli di lavoro non presidiato.

- Gestione ottimizzata di un’officina ad alta avanguardia tecnologica.

- Sicurezza in macchina garantita dal controllo collisioni e dalla programmazione con macchina virtuale.

Settore

Produzione di stampi plastica

Pubblicato

2016

Interlocutore: Ing. Salvatore Morreale, Direttore di Stabilimento

Tutte le attrezzature sono pensate, studiate e riportate all’interno del software Tebis. Dagli utensili, alle macchine ai parametri di lavorazione, alle feature di lavorazione, e alle strategie è stato tutto mappato all’interno del software. Ciò assicura un’elevata qualità del prodotto”

Ing. Salvatore Morreale, Direttore di Stabilimento, Sanvito & Somaschini S.p.A., Carate Brianza (MB), ItaliaNegli ultimi 10 anni la Sanvito & Somaschini ha quasi raddoppiato il numero dei propri dipendenti, arrivando a contarne oltre 160.

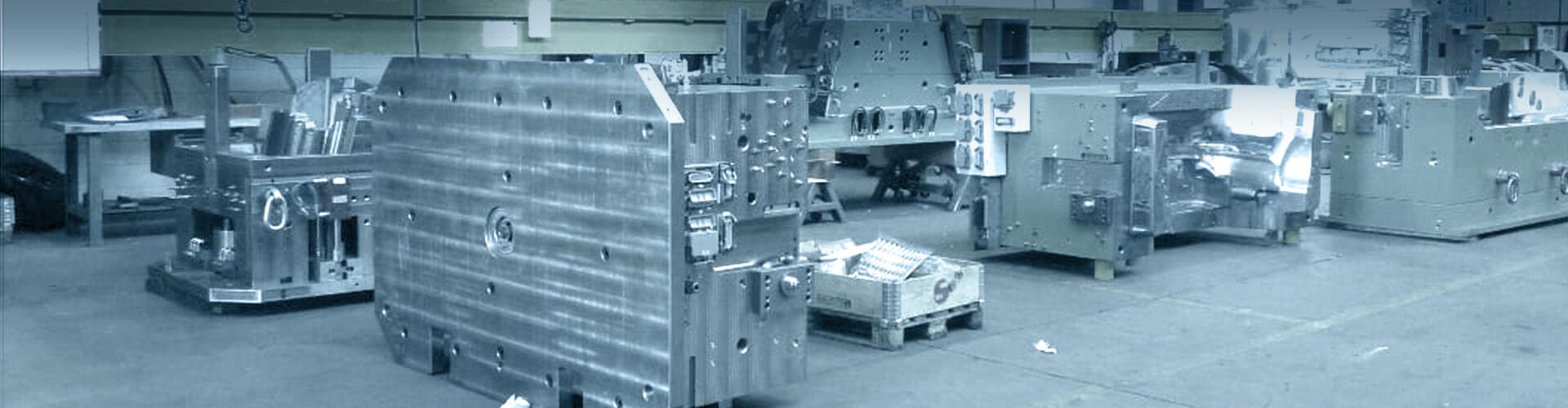

L’originario stabilimento di Carate Brianza, dove sono presenti 25 fresatrici, è oggi dedicato all’attività di sgrossatura e semifinitura degli stampi di piccole dimensioni e al montaggio e collaudo degli stampi per la fanaleria. Nello stabilimento di Renate, attrezzato con due presse da 4.000 e 4.500 tonnellate, si svolge invece il core business di engineering, montaggio e collaudo degli stampi di medio-grandi dimensioni.

I reparti produttivi di Renate sono stati inoltre recentemente ampliati con l’aggiunta di un nuovo capannone che offre una superficie di 3.000 m2 per il montaggio stampi di grosse dimensioni e con peso fino a 50 tonnellate; la capacità produttiva è di circa 9 stampi al mese.

Qualità, innovazione, affidabilità e componenti dall’elevato valore estetico per il tutto il ciclo di vita dello stampo sono oggi i punti di forza di una società che nel tempo è riuscita a guadagnarsi la stima non solo del mercato italiano, ma anche e soprattutto di quello internazionale, oggi principale fonte di fatturato: il 70% proviene infatti dalla Germania, il 20% dalla Francia e il restante 10% dal resto del mondo.

Sanvito & Somaschini è un‘azienda italiana specializzata nella costruzione di stampi plastica per il settore automotive.

Sanvito & Somaschini è un‘azienda italiana specializzata nella costruzione di stampi plastica per il settore automotive.L’importanza di una produzione preparata fin nei minimi dettagli

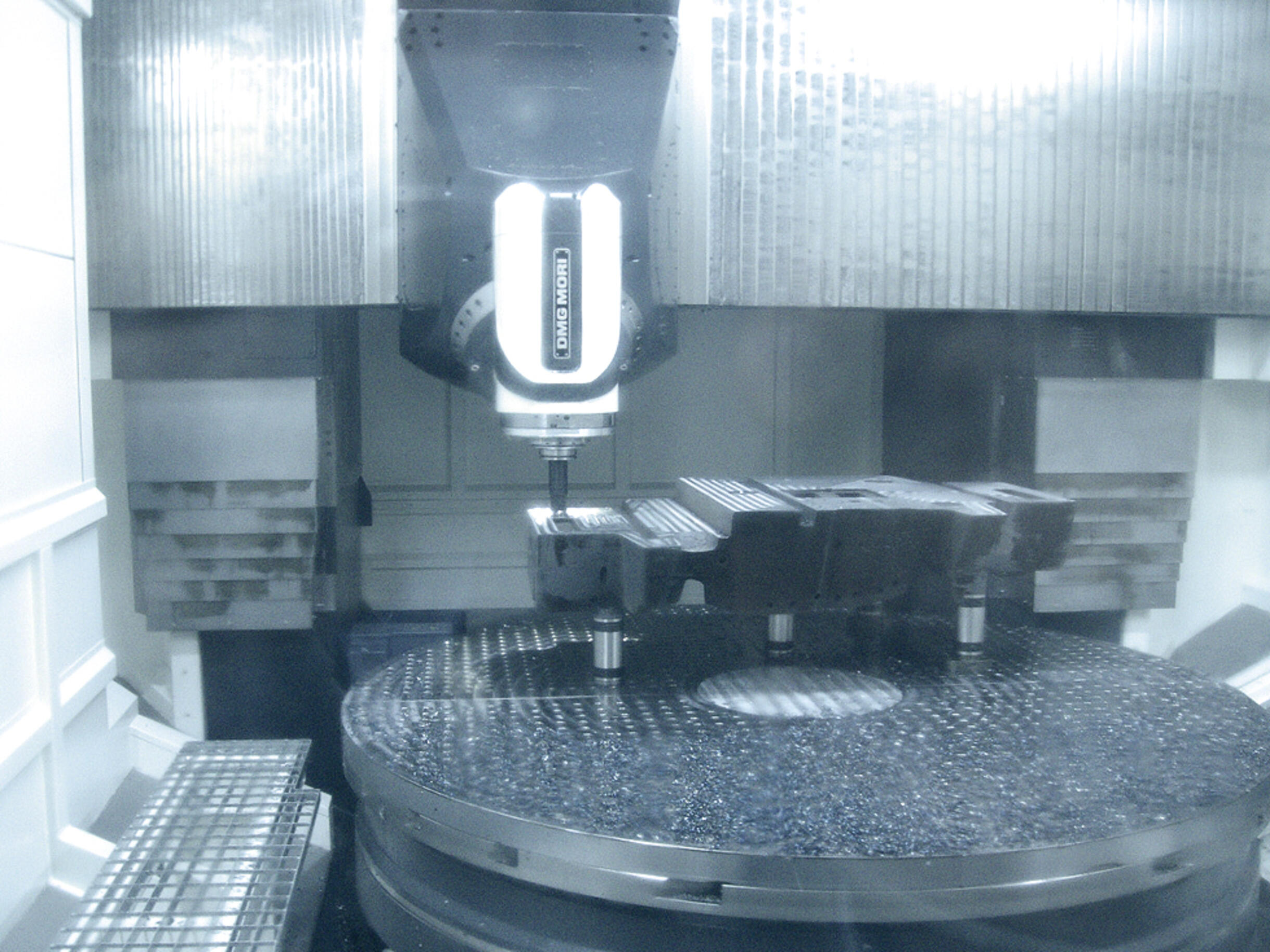

L’attrezzeria è equipaggiata con macchine di nuova generazione. Nello stabilimento di Renate sono presenti due presse a iniezione con potenza 4.000 e 4.500 tonnellate e nei reparti di fresatura si trovano fresatrici ad alta velocità, impianti per elettroerosione e macchine per foratura profonda.

L’attrezzeria è equipaggiata con macchine di nuova generazione. Nello stabilimento di Renate sono presenti due presse a iniezione con potenza 4.000 e 4.500 tonnellate e nei reparti di fresatura si trovano fresatrici ad alta velocità, impianti per elettroerosione e macchine per foratura profonda.Negli anni l’azienda ha lavorato per rafforzare progressivamente la propria attività nei settori di engineering e montaggio e oggi è in grado di realizzare qualunque tipo di stampo plastica: dai paraurti alle fiancate, dagli spoiler alle griglie cofano fino a fari e fanali di elevata complessità.

Il tempo di realizzazione di uno stampo di grandi dimensioni, dalla matematica al collaudo, per il team di Sanvito & Somaschini è oggi di circa 18 settimane. In passato la medesima attività impegnava 24 settimane. La ragione di tale contrazione dei tempi risiede proprio nella cura con la quale il pezzo viene preventivamente esaminato dal reparto di Engineering, che si occupa anche di studiarne la fattibilità e di selezionare l’attrezzatura più idonea alla lavorazione.

Spiega l’Ing. Salvatore Morreale, Direttore di Stabilimento: “Al termine del processo, sia la matrice che il punzone devono arrivare agli attrezzisti con una qualità particolarmente elevata e privi di non conformità di lavorazione. Ed è questo il motivo per il quale abbiamo spostato la nostra capacità di costruire stampi completamente all’Engineering. In passato si definiva lo stampo e i relativi movimenti e si cercava poi di realizzarlo direttamente in officina; oggi non si delibera una lavorazione se non è stato prima inserito fino all’ultimo dato necessario a lavorare il pezzo senza possibilità di errore”.

Una partnership ultraventennale per un’officina all’avanguardia

L’attenzione nei confronti della qualità e dell’efficienza produttiva è da sempre al centro dell’attenzione della dirigenza di Sanvito & Somaschini, ed è stata anche la ragione per la quale quasi vent’anni fa l’azienda ha deciso di abbandonare il sistema in uso fino a quel momento per introdurre le soluzioni software Tebis, reputandole più idonee a rispondere alle crescenti esigenze legate alla produzione dei proiettori.

Un secondo importate momento per il legame tra Sanvito & Somaschini e Tebis è stato il 2004, anno in cui Alfredo Sanvito decide di automatizzare il processo di costruzione elettrodi e introdurre su una serie di macchine dei cicli di lavoro non presidiato. Proprio in quel periodo Tebis stava per rilasciare il modulo di simulazione. Per Alfredo Sanvito questo nuovo concetto operativo era talmente importante che decise di acquistare il software addirittura prima della sua delibera ufficiale.

Fu una scelta vincente perché l’automazione introdotta sulle macchine per gli elettrodi venne poi progressivamente estesa a tutta l’officina, oggi modello di efficienza, ottimizzazione operativa e avanguardia tecnologica.

Nei reparti di fresatura dello stabilimento di Carate Brianza non sono infatti presenti le classiche macchine da officina: vi si trovano fresatrici ad alta velocità - per la maggior parte a 5 assi continui e pallettizzate-, impianti per elettroerosione e macchine per foratura profonda.

Le soluzioni software Tebis sono state introdotte in Sanvito & Somaschini nel 1998. Oggi nell’ufficio CAM sono in uso licenze per lavorazioni a 2.5, 3 e 5 assi, moduli di simulazione, postprocessori, convertitori interfacce e numerosi componenti aggiuntivi specifici.

Le soluzioni software Tebis sono state introdotte in Sanvito & Somaschini nel 1998. Oggi nell’ufficio CAM sono in uso licenze per lavorazioni a 2.5, 3 e 5 assi, moduli di simulazione, postprocessori, convertitori interfacce e numerosi componenti aggiuntivi specifici.“All’interno dell’attrezzeria eseguiamo esclusivamente le lavorazioni a elevato valore aggiunto”, spiega l’Ing. Morreale. “Rispetto a un’ officina tradizionale, attrezziamo il nostro parco macchine in maniera tale da rispondere perfettamente alla lavorazione che vogliamo eseguire. In ufficio sono disponibili le competenze e le soluzioni CAD/CAM per realizzare qualsiasi tipo di processo di fresatura, rispondere positivamente alle esigenze del committente e risolvere tutte le eventuali problematiche in fase preliminare”.

Nel corso degli anni l’ufficio CAM di Sanvito & Somaschini si è attrezzato con una crescente varietà di soluzioni software Tebis comprensive di lavorazioni a 2.5, 3 e 5 assi, moduli di simulazione, postprocessori, convertitori e interfacce, e oggi ha a sua disposizione una gamma di strumenti operativi molto ampia.

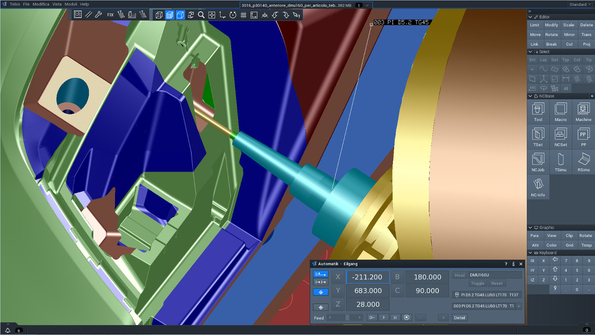

Attualmente sono in uso 17 licenze in ambiente flottante per la lavorazione di stampi: 15 Premium (DMM3) e 2 Professional (DMM2) di più recente acquisizione. A queste si sommano numerosi componenti aggiuntivi di Progettazione (Modellazione superfici Plus), Produzione (Foratura e fresatura 2,5D Plus, Lavorazione a 5 lati), Preparazione alla produzione (Preparazione dati CAD per processi CNC), Automazione CNC (Costruzione feature di forma regolare), Efficienza CNC (Programmazione con macchina virtuale, Processo di calcolo nascosto) e Sicurezza CNC (Controllo collisioni).

Proprio in quest’ultimo campo, quello della sicurezza, la qualità del prodotto offerta da Tebis è stata decisiva per orientare la scelta di Sanvito & Somaschini. Tra il 2013 e il 2014 infatti un fornitore concorrente di software CAD-CAM era riuscito a entrare nell’azienda proponendo una propria soluzione alternativa. Dopo circa 18 mesi di prove tecniche comparative il prodotto concorrente è stato abbandonato perché la gestione del controllo collisione e della sicurezza in macchina è stata reputata inadeguata rispetto alle esigenze aziendali.

Lavorazione di un tassello con Tebis V4.0 R2: simulazione mediante macchina virtuale di un ciclo di foratura.

Lavorazione di un tassello con Tebis V4.0 R2: simulazione mediante macchina virtuale di un ciclo di foratura.Integrazione di processo al servizio della redditività aziendale

Un altro punto di forza di Tebis molto apprezzato è l’integrazione sul processo e la possibilità di gestirlo tramite un’unica interfaccia utente. Strutturare un ambiente di processo ampio e stabile, in grado di gestire tutti i cicli di lavoro è stato un elemento importante per aumentare la redditività aziendale, spesso misurabile sui dettagli. La capacità di strutturare processi molto efficienti e ottimizzati ha fatto la differenza poiché ha permesso di preservare il margine di guadagno sulla produzione.

Spiega l’Ing. Morreale: “Tutte le attrezzature sono pensate, studiate e riportate all’interno del software Tebis. Dagli utensili, alle macchine ai parametri di lavorazione, alle feature di lavorazione, e alle strategie è stato tutto mappato all’interno del software. Ciò assicura un’elevata qualità del prodotto”.

Tra le più recenti innovazioni introdotte da Tebis, una delle più apprezzate e prontamente entrate nell’uso dell’azienda è la nuova tecnologia di sgrossatura adattativa che modella il layout di percorso sulla geometria del componente, evitando le passate dal pieno e sfruttando tutta l’altezza di taglio dell’utensile. Tale strategia può rivelarsi particolarmente utile per la lavorazione di componenti che presentano cavità con pareti verticali.

Grazie all’ampiezza delle soluzioni software Tebis in uso presso l’ufficio CAM, Sanvito & Somaschini ha inoltre recentemente iniziato a gestire anche una nuova tecnologia di stampi per compositi, non più a iniezione ma a compressione (compression molding), aprendosi nuovi e interessanti sbocchi sul mercato internazionale.