-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Combina tornitura e fresatura

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

-

Home Esperienze dei clienti

Home Esperienze dei clientiSoluzioni di processo Tebis in Volkswagen

Le tappe di una storia di successo iniziata nel 1992

Le soluzioni software e di processo Tebis sono usate da numerosi OEM in tutto il mondo. Uno di questi è Volkswagen: la storia iniziata nel 1992 a Wolfsburg con la lavorazione di superfici 3D ha dato vita a un processo di produzione articolato controllato da un sistema MES, in cui tecnologia e logistica sono strettamente collegate all’insegna della massima efficienza...

Società

Volkswagen

Luogo

Wolfsburg, Germania

Attività principale

Soluzione di produzione completa con CAD, CAM e MES

Vantaggi

- Superfici precise per la produzione

- Produzione veloce e affidabile di piccoli componenti

- Produzione efficiente con l’uso di stampi uguali in tutti gli stabilimenti

Settore

Produzione di stampi lamiera

Pubblicato

2018

Interlocutore: Roland Schöbel, Responsabile della produzione meccanica

Con il processo precedente, se si dimenticava anche una singola area di pressatura la correzione poteva costare fino a 10.000 Euro. Oggi possiamo realizzare direttamente stampi per portiere che in passato richiedevano qualcosa come 160 ore di ripresa e correzione.

Roland Schöbel, responsabile della produzione meccanica per lo stabilimento di Wolfsburg, Volkswagen AGLe soluzioni software e di processo Tebis sono usate da numerosi OEM in tutto il mondo. Uno di questi è Volkswagen: la storia iniziata nel 1992 a Wolfsburg con la lavorazione di superfici 3D ha dato vita a un processo di produzione articolato controllato da un sistema MES, in cui tecnologia e logistica sono strettamente collegate all’insegna della massima efficienza. Tutti i passaggi della lavorazione possono essere pianificati ed eseguiti in qualunque momento. La strategia si è rivelata talmente efficiente che, con il tempo, anche gli stabilimenti di Osnabrück e Palmela (Portogallo) hanno messo a punto procedimenti analoghi.

Il prossimo a seguire sarà l’impianto di VW in Messico, che a metà del 2018 implementerà una soluzione di processo basata sul modello di Wolfsburg.

Tebis viene usato complessivamente da circa 600 utenti, distribuiti su oltre 300 postazioni di lavoro nei reparti di design, progettazione, produzione e officina.

1992: Inizia la collaborazione

Lavorazione di superfici 3D e programmazione CNC

Problema: la qualità superficiale dei componenti richiedeva un miglioramento. I responsabili dello stabilimento Volkswagen di Wolfsburg erano alla ricerca di un software CAD/CAM adatto.

Soluzione: Tebis, fornitore di tecnologie software con sede nel sud della Germania, aveva già all’epoca una presenza importante sul mercato delle soluzioni CAM e offriva esattamente ciò che l'azienda di Wolfsburg stava cercando. Il fattore decisivo per la scelta è stata l’alta qualità superficiale che Tebis permetteva di ottenere, oltre alla possibilità di suddividere le aree di fresatura in modo standardizzato e di associarle di volta in volta alle strategie e agli utensili di lavorazione ottimali. Da allora, lo stabilimento originario del gruppo ha iniziato a eseguire la programmazione CNC esclusivamente con Tebis.

Risultato: Horst Spanner, Strategic Account Manager di Tebis, ha seguito Volkswagen sin dall’inizio della collaborazione e ricorda: “Sia il management che gli operatori erano entusiasti della straordinaria qualità delle superfici ottenuta con Tebis. Non solo: Tebis permetteva di impostare un incredibile numero di parametri già in fase di programmazione CNC, mentre prima si poteva intervenire solo sul controllo macchina”.

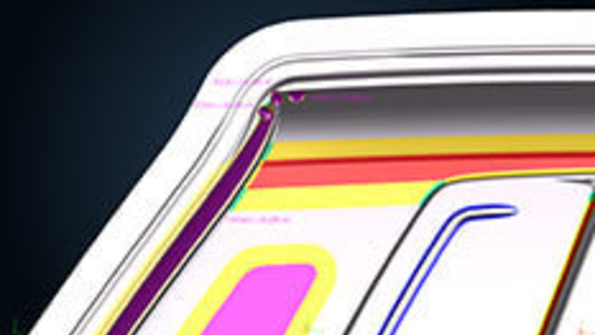

2000: Occhi puntati sui cicli di produzione

Standardizzazione e processo 2,5D

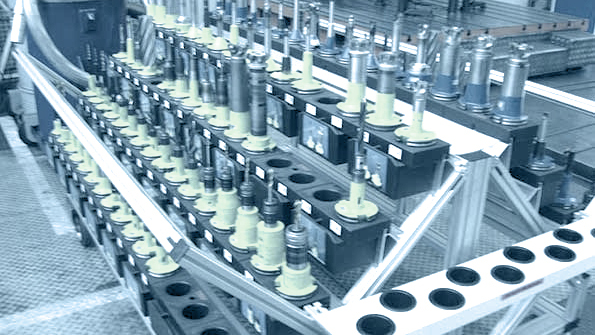

Problema: la produzione di stampi cresce tanto rapidamente che le strutture non riescono a stare al passo – programmazione e produzione sono troppo lente, i costi troppo alti, i tempi di fermo delle macchine troppo lunghi. Nessuno sa esattamente quali dei molti utensili siano effettivamente in uso e quando debbano essere cambiati sulla macchina.

Soluzione: Tebis entra in gioco non solo come fornitore di software, ma anche come partner nei servizi. Insieme, Tebis e Volkswagen analizzano i singoli cicli di produzione e studiano i risultati per ricavare misure di intervento concrete: in primo luogo, gli utensili vengono misurati, standardizzati e memorizzati in librerie di processo dentro Tebis. La lavorazione 2,5D viene automatizzata con un processo basato su template. Allo stesso tempo vengono adottate le tecniche di simulazione Tebis, che permettono di pianificare anticipatamente l’intera lavorazione su macchine virtuali, inclusa la scelta dei posizionamenti spaziali e degli utensili più adatti, e di eseguire, al termine della programmazione CNC, il controllo delle possibili collisioni con tutti i componenti della fresa. Il processo può essere applicato anche alle lavorazioni con attrezzaggio multiplo.

Risultato: standard, template e librerie di processo rendono la produzione sensibilmente più efficiente. Il know-how degli operatori più esperti viene condiviso in modo trasparente e diventa virtualmente accessibile a tutti.

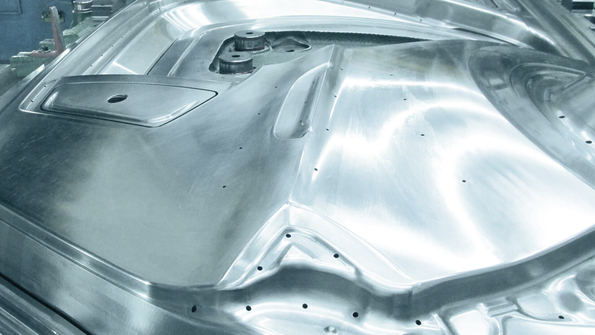

2008: Produzione di piccoli pezzi

Soluzioni digitali

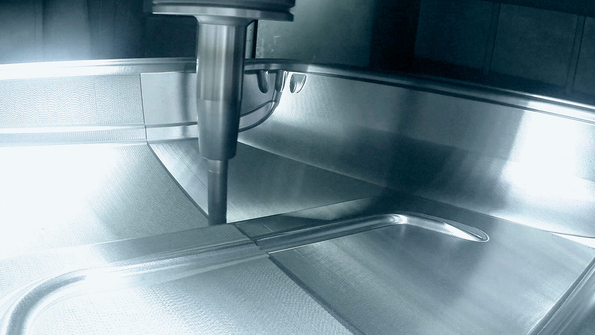

Problema: nel 2008, lo stabilimento di Wolfsburg produceva fino a 8.000 pezzi di piccole dimensioni l’anno, di cui circa l’80% in fusione. La tecnica dell'attrezzaggio multiplo permette di montare fino a otto lame o griffe su una stessa piastra di attrezzaggio. Il problema, tuttavia, è come lavorare i pezzi piccoli evitando le collisioni e come calcolare in modo affidabile il sovrametallo di fusione.

Soluzione: i processi CAD/CAM preimpostati vengono interconnessi in modo più stretto. L’intera configurazione di serraggio, inclusi piastra di attrezzaggio e grezzi, viene digitalizzata e riprodotta nel mondo virtuale. In questo modo risulta facilmente visibile all’operatore della macchina attraverso il sistema Viewer di Tebis. Inoltre, i template standardizzati semplificano la programmazione CNC.

Risultato: i pezzi di piccole dimensioni possono ora essere prodotti in modo sensibilmente più veloce e affidabile. Roland Schöbel, responsabile della produzione meccanica per lo stabilimento di Wolfsburg, ha illustrato questo approccio all’Open House Tebis 2010 con riferimento alla produzione di piccoli pezzi su una DMU 125 P: “Il 1° giugno 2009 la percentuale dei tempi attivi su questa macchina era ancora nell’ordine del 60%, e circa il 25% dei problemi era riconducibile a errori CNC. Il 5 ottobre dello stesso anno, la situazione era già completamente diversa: i tempi attivi erano intorno al 90% e il tasso di errori CNC si era ridotto a zero”. (1)

(1) Intervento “Dalla programmazione alla lama finita”, Roland Schöbel, responsabile della produzione meccanica per lo stabilimento di Wolfsburg, Volkswagen AG. Open House Tebis 2010, Martinsried / Planegg.

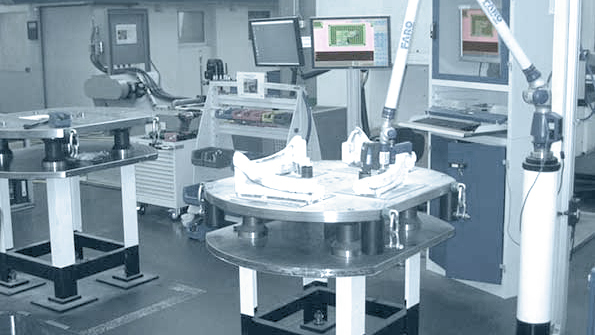

2009: Reverse engineering

Non solo CAM

Problema: la priorità più importante sono ora i processi di modifica, in cui i dati dei componenti vengono corretti e gli stampi reali vengono rifresati – non solo a Wolfsburg, ma anche nelle sedi locali e presso i fornitori coinvolti nel processo. Questo rende in parte obsoleti, o non più disponibili, i dati CAD precedenti.

Soluzione: gli stampi reali vengono scansionati e trasferiti nel mondo virtuale in modo rapido e preciso con un software di reverse engineering. Sulla base di un benchmark, Tebis è risultato il miglior sistema di reverse engineering per la produzione di stampi. Dal punto di vista organizzativo, questo compito viene affidato a un team di “Digitalizzazione e reverse engineering” appositamente costituito.

Risultato: il nuovo processo consente di produrre in modo veloce ed efficiente stampi esattamente identici tra loro in diverse sedi e stabilimenti. “Lo abbiamo adottato in molti dei nostri stabilimenti in tutto il mondo – anche in Messico, questo processo ci permette di produrre gli stampi in modo molto semplice e standardizzato”, dichiara Roland Schöbel. Wolfsburg è diventata così il “Centro del reverse engineering”.

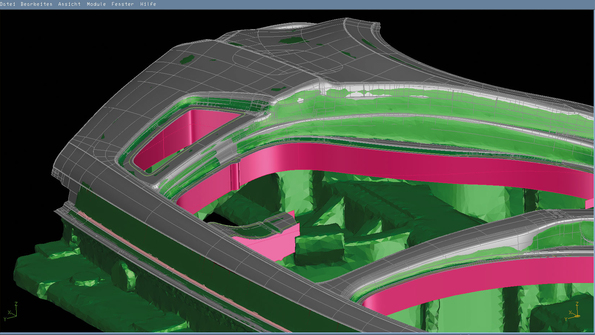

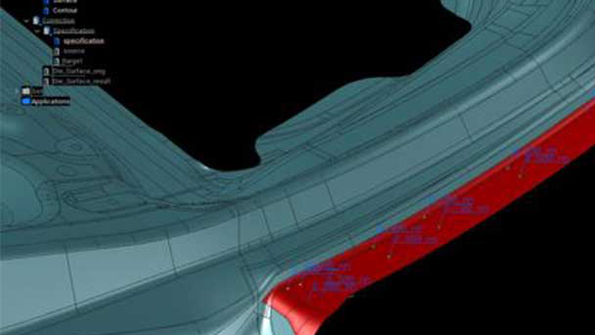

2011: Deformazione delle superfici

Strutturazione organica dei processi

Problema: mancano strumenti software che consentano di compensare il ritorno elastico della lamiera in base ai dati simulati e misurati. Le laboriose riparazioni richieste in fase di tryout e i problemi di integrazione determinano enormi ritardi sui tempi di lavorazione.

Soluzione: Tebis permette di applicare regole differenti per deformare in modo automatico anche modelli superficiali complessi. Grazie all’elevata precisione dimensionale delle lavorazioni, gli stampi deformati e tagliati combaciano perfettamente gli uni con gli altri. Dopo l’Open House Tebis 2011, Roland Schöbel è convinto della sua decisione: la soluzione Tebis per la deformazione di superfici può contribuire a velocizzare i cicli di correzione e a ridurre i costi di progettazione. Allo stesso tempo, come era stato fatto per le attività di reverse engineering e digitalizzazione, si decide di affidare la generazione dei dati di correzione al team “CAD con Tebis”.

Risultato: Florian Schulze, responsabile del centro di competenza per i dati di fresatura, riassume i risultati di questi cambiamenti all’Open House Tebis 2012: “Con la nostra nuova struttura organizzativa, e con l’uso della soluzione per la deformazione di superfici e delle funzioni di analisi e ottimizzazione di Tebis, siamo riusciti ad avere un controllo ottimale sul ciclo di correzione. Abbiamo conseguito risultati positivi in tutte le aree: i componenti arrivano alla macchina in tempi più brevi, i dati CAD e i programmi CNC possono essere aggiornati più facilmente e la qualità delle superfici è ulteriormente migliorata”. (2)

(2) Intervento “Preparazione più veloce alla produzione in serie degli stampi grazie a cicli di correzione orientati al processo produttivo”, Florian Schulze, responsabile del centro di competenza per i dati di fresatura, Volkswagen AG.

Open House Tebis 2012, Martinsried / Planegg.

2013: Progettazione di superfici attive

Superfici precise per la produzione

Problema: un’altra area di potenziale ottimizzazione riguarda la progettazione delle superfici attive. Da un lato le riprese manuali in fase di tryout richiedono ancora troppo tempo, dall’altro lato le moderne frese HFC (frese ad avanzamento rapido) rappresentano la tecnologia ideale per ottenere risultati eccellenti su superfici precise. Si è perciò deciso, insieme agli specialisti dell’implementazione di Tebis, di creare condizioni completamente nuove per la progettazione delle superfici attive.

Soluzione: anziché definire un sovrametallo virtuale per lo spessore del materiale, con Tebis è possibile inserire gli offset, le verifiche dei raggi e le superfici di pressatura e di contatto direttamente nel modello CAD; in questo modo, i dati delle superfici attive risultano nettamente semplificati. D’ora in avanti, le superfici attive vengono progettate esclusivamente con Tebis. Questo compito viene affidato a una nuova struttura, il “Centro di competenza per i dati di fresatura”, che non dipende dal reparto di progettazione bensì da quello di produzione. Per sfruttare pienamente i vantaggi delle frese ad avanzamento rapido, Tebis ha anche introdotto sul mercato una soluzione speciale con cui il profilo dell’utensile virtuale corrisponde esattamente a quello dell’utensile effettivamente utilizzato. In questo modo è possibile definire con precisione la penetrazione nel materiale.

Risultato: la progettazione completa delle superfici attive rende molto più rapida la programmazione CNC e riduce al minimo gli interventi di ripresa manuali in fase di tryout. Le correzioni eseguite sullo stampo possono essere riprodotte velocemente nella programmazione CNC. “Se nel processo precedente si dimenticava anche una singola area di pressatura, la correzione poteva costare fino a 10.000 Euro. Oggi possiamo realizzare direttamente stampi per portiere che in passato richiedevano qualcosa come 160 ore di ripresa e correzione”, commenta Schöbel. Grazie all’elevata qualità delle superfici, possiamo sfruttare la potenza delle frese ad avanzamento rapido e ridurre fino al 50% i tempi di sgrossatura e prefinitura.

2015: Tebis e ProLeiS

Integrazione completa...

Problema: anche se Volkswagen ha già avuto esperienze molto positive con la soluzione MES ProLeiS, con le nuove strutture e la stretta interconnessione tra CAD e CAM diventa necessario istituire un processo completo, che consenta di pianificare tutte le fasi di lavoro in tutte le postazioni – dalla realizzazione delle prime superfici attive fino alla produzione – e di gestire, controllare e governare tutti i dati e le variazioni.

Soluzione: questo obiettivo viene raggiunto nel 2015, quando tutte le fasi di lavoro possono essere interamente riprodotte nel mondo virtuale di Tebis e Proleis. I due sistemi, essendo perfettamente allineati, offrono la possibilità di pianificare la produzione in modo dinamico e flessibile in un ambiente di gestione dei dati onnicomprensivo.

Risultato: “Oggi possiamo scomporre in modo automatico gli oltre 100 pezzi di uno stampo e intervenire direttamente sui dati delle superfici attive”, spiega Schöbel. “Se dobbiamo correggere uno stampo, possiamo delimitare in modo mirato le aree di lavorazione che necessitano di modifiche – tutto il resto procede normalmente senza problemi. Ciò che abbiamo realizzato è una rete perfettamente rispondente ai canoni dell’Industria 4.0”.

Prospettive

Il processo esistente sarà via via integrato con nuovi sviluppi: una nuova analisi dei processi condotta tra agosto e dicembre del 2017 ha fornito indicazioni preziose per velocizzare e automatizzare ulteriormente le operazioni di preparazione e programmazione dei piccoli pezzi, che saranno seguite da interventi corrispondenti. Un’altra tecnologia avanzata molto utile per la preparazione alla produzione è quella che permette di progettare le superfici e i solidi su basi parametriche-associative: il vantaggio è che, in caso di adattamento successivo dei dati di lavorazione, viene aggiornato automaticamente l’intero componente. Questo permette di apportare modifiche geometriche in modo sensibilmente più veloce, semplice e flessibile. Tebis offrirà questa tecnologia a partire dalla Versione 4.1.