-

リブ、スロット加工プロセス

プロダクトマネージャーとのインタビュー - Helmut Vergin, Tebis AG

Tebisは、製造準備におけるタスクに特化した幅広いインテリジェントソリューションを提供しています。そのうちの一例がリブ、スロット加工です。この機能により、リブおよびスロットが迅速各かつ効果的に、また優れた品質で加工することができます。完璧な相互適合が施されたCADとCAM機能でのコンセプトを第一人者から説明いただくため、2008年以降、Martinsriedに拠点を擁するTebis AGのプロダクトマネージャーとして活躍するヘルムート・フェアジン氏にCAMおよび自動化プロセス分野に関わるあらゆるテーマについて伺いました。

ベルジンさん、リブ、溝形状加工における特別な課題とは何ですか?

当社のプロジェクトパートナーとともに、私たちは溝形状加工でこれまで最も労力を要するのは準備期間であることを見出しました。.プロセスチェーンを開始する際に、基本的な質問に答える必要があります。溝形状とは一体なにか?溝の深さは?どの溝でミリング加工が可能で、どの溝を放電加工する必要があるか?どのストラテジ、材料、ツール、マシンを使用するか?完全ミリング加工するのか、またはまず粗加工するのか?最終的には: どのようにしてNCプログラマーはプログラミングの際に分析結果を取り入れるのか? これらの質問に対する回答を各ユーザーの経験から導き出した場合、非常に時間が掛かります。自動化などほぼ不可能です。

では、その回答とは?

Tebisのモットー「可能な限り自動化し、必要に応じた柔軟性」に忠実に従い登場した、弊社の新コンセプトである準備およびミリング加工機能は、協調のとれた全体像を備えています。CADおよびCAM機能は両立が必要です。

具体的にはどのようなことですか?

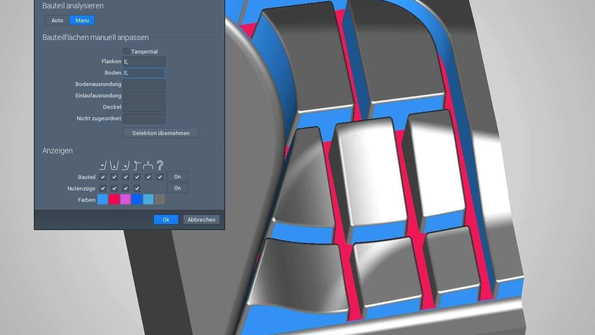

まず、私たちがSLOTと名付けた高性能な分析および準備機能が、どの部品断面がリブおよびスロット加工に適しているか自動的に検出します。この機能により、形状は端面、フランク、ラジアスに自動的に割り当てられます。簡単に作成できる要素は、溝全体にわたり最適に組み合わされ、部品から分離されます。その他のCAD機能、たとえば迅速かつ簡単にフルサーフェイスが生成でき、その際NCプログラミングのサポートを担う、弊社の「FILL」機能があります。もちろんユーザーはいつでも インタラクティブに介入することが可能で、要素の分類も個別に変更できます。さらにこの機能はNC形状準備の拡張モジュールの構成要素です。

NCプログラミングの際に、アーチをどのように引くのですか?

リブおよび溝形状加工は、完全に弊社の自動化コンセプトに統合されています。TebisのすべてのCAM機能がそうであるように、溝ミリング加工を行う新登場の機能でも、各加工ストラテジに適した、該当する作業手順が規定されているテンプレートを定義することができます。すべての設定および技術的数値は既に定義されています。適切なマシン、ツール、材料は自動的に割り当てられます。プログラマーは、加工する要素を選択するだけです。

それでも、大変な作業となる場合もありますよね…

その対応も忘れませんでしたよ。既に準備段階で、溝形状を保存する際に、名前の付け方、レイヤーストラクチャに関するルールを規定します。このため、ここでも自動要素選択が可能になります。これにより、要素の選択が非常に楽になります。

リブ、溝形状加工機能は、他のCAM機能と問題なく組み合わせることはできますか?

もちろんです。機能「MSLOT」は、溝およびネガティブリブの粗加工および仕上げ加工を行うもので、TebisのすべてのCAM機能と自由に組み合わせることができます。このため、複雑な形状の部品の加工でも、制限されるものはなにもありません。機能自体には、さまざまなストラテジーが含まれ、SLOTが出力したセンターカーブを加工します。MSLOTは、産業分野パッケージ金型および鋳型製造分野プレミアムおよび機械工学産業プロフェッショナルに統合されています。

センターカーブは何のために必要なのですか?

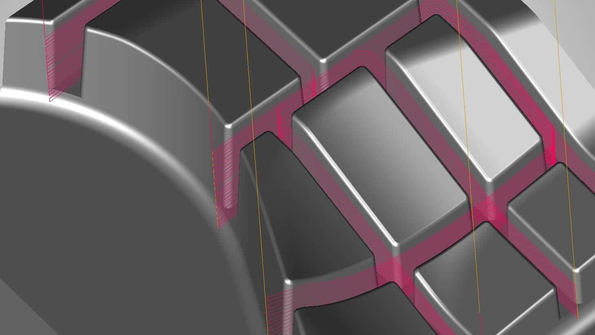

Tebisは、中央のセンターパスを基準に溝を加工します。そのため、材料が複数の側面切り込みによる平面的な粗加工よりも一段と速く除去されます。溝交差でフルサーフェイスが欠落している場合、追加で設計作業を行う必要もなく、NCパスで中断が回避されます。こうして、形状に最適なパスレイアウトが簡単に生成できるのです。

Tebisは、中央のセンターパスを基準に溝を加工します。そのため、材料が複数の側面切り込みによる平面的な粗加工よりも一段と速く除去されます。溝交差でフルサーフェイスが欠落している場合、追加で設計作業を行う必要もなく、NCパスで中断が回避されます。こうして、形状に最適なパスレイアウトが簡単に生成できるのです。

これはすべてのツールで可能なのですか?

最新の粗加工カッターは、わずか1つのパスで溝をフルカット加工することができます。さらに、トロコイド型フルカット回避機能が統合されており、部品を従来の方法で時間を節約して加工することが可能です。

将来的にリブおよび溝形状加工をさらに拡張することは計画されていますか?

次の段階では、閉鎖面を作成する機能をSLOT機能に統合したいと思っています。これで側面のフルサーフェース、カバーサーフェースなどは自動的に作成することができます。弊社のミリング加工機能は、リブおよび溝形状加工の特殊な要件をさらに幅広く満たすことになります。たとえば、薄壁部品向けの粗加工および仕上げ加工機能を提供したいと考えています。

では最後に、ユーザーに伝えたいメッセージはありませんか?

以前は放電加工でのみ加工が可能であった多くの部品は、今日ではこれらのほとんどがミリング加工技術で生産することができます。なぜなら、マシンが進化し、コントロールユニット機能も向上し、ツールもさらに高性能となっているからです。溝のミリング加工は時間および経費を大幅に削減しますが、多くの鋳型メーカーは未だに従来の放電加工方法に固執しがちです。弊社の新コンセプトにより、特に溝加工における潜在能力を最適に発揮させたいと考え、ツールを準備し、最良の加工方法を決定するのを簡単にします。この新機能により、プロセス全体の理解を深め、仮想世界で画像化し、後続するCAM加工向けに適切なストラテジーを導き出すことができます。

ベルジンさん、インタビューにご協力いただきましてありがとうございました。

Helmut Vergin - プロダクトマネージャーとのインタビュー

Helmut Vergin - プロダクトマネージャーとのインタビュー