-

旋削加工の適用

プロダクトマネージャーとのインタビュー

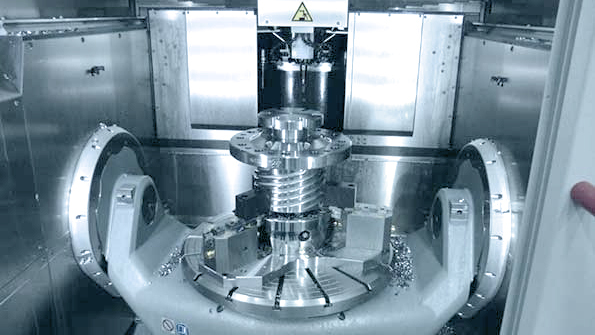

Tebisは、お客様に旋削加工での効果的なソリューションを提供しています。最大のメリットは、ドリルおよびミーリング加工での旋削プロセスを完全加工と組み合わせることができることです。Tebis AGの機械工学部門プロダクトマネージャーであるライナー・シュミット氏(Reiner Schmid)に旋削加工特別パッケージの優位性について伺いました。

Tebisは、お客様に旋削加工での効果的なソリューションを提供しています。最大のメリットは、ドリルおよびミーリング加工での旋削プロセスを完全加工と組み合わせることができることです。Tebis AGの機械工学部門プロダクトマネージャーであるライナー・シュミット氏(Reiner Schmid)に旋削加工特別パッケージの優位性について伺いました。

シュミット氏、 Tebis旋削加工技術を有効に活用できるのはどのようなクライアントですか?

旋削加工技術は当社が新たに開発した技術ではありませんが、当社のソフトウェアは旋削加工の厳しい精度要件を満たします。同時にプログラミングと製造の時間を節約することができます。当社のこの技術は、駆動装置、油圧系統、エンジン、ギアボックスの技術分野で主に適用されています。典型的な機械工学分野ともいえます。重視しているのは単体部品製造分野で、当社は小規模生産でも要件を満たすことができます。複雑で厳しい要件が求められる部品が製品ポートフォリオに含まれているなら、Tebisのソリューションをじっくりと検討してみるべきです。旋削加工ソフトウェアは、従来の加工プロセスとは無関連ですか?

さらに厳しい要件が求められる旋削部品は存在するでしょうが、それには常に旋削、フライス、ドリルが組み合わせられます。こうした加工技術を組み合わせることで、Tebisの最大のメリットが発揮されます。

組み合わせることがメリットとなっているのですね。どのように行われるのですか?

はじめに、たった1つのNCプログラムのみが作成される点にあります。これにより、各加工を個別にプログラミングすることと比べて、エラー率は非常に低くなります。1つのセットアップで可能な限り多くの加工工程を実施できるようにすれば、付け替えが不要となるためセットアップ時間が削減され、加工精度も向上します。プログラミングはソフトウェアが行うため、これらすべてを実現することができるのです。さらに管理負荷が軽減されることから始まります。あらゆる加工技術のツールが共通の1つのライブラリにまとめられているためです。加工テンプレートまたは機械モデルなど、その他の機能でも同様に管理されています。こうしたワン・システム・ストラテジーで、従来どおりの操作が行えることが特長です。当然のことながら切削技術を考慮したうえで、プログラミングプロセスもほぼ同様に行うことができます。

はじめに、たった1つのNCプログラムのみが作成される点にあります。これにより、各加工を個別にプログラミングすることと比べて、エラー率は非常に低くなります。1つのセットアップで可能な限り多くの加工工程を実施できるようにすれば、付け替えが不要となるためセットアップ時間が削減され、加工精度も向上します。プログラミングはソフトウェアが行うため、これらすべてを実現することができるのです。さらに管理負荷が軽減されることから始まります。あらゆる加工技術のツールが共通の1つのライブラリにまとめられているためです。加工テンプレートまたは機械モデルなど、その他の機能でも同様に管理されています。こうしたワン・システム・ストラテジーで、従来どおりの操作が行えることが特長です。当然のことながら切削技術を考慮したうえで、プログラミングプロセスもほぼ同様に行うことができます。先ほど共通のツール管理についてお話いただきました。旋削加工ツールの形状はフライスやドリルツールよりももっと複雑です。これらの複雑な形状のツールをどのように取り扱うのですか?

Tebisでは、ツールはNCプログラムの算出の際に重要な役割を果たします。そのため、あらゆる任意形状を表すことができます。切削インサート、ツールホルダー、ベースホルダーなどツールのあらゆるコンポーネントもです。衝突が回避されるのもこのためです。Tebisは算出する際に、ツールが部品や保護要素と衝突しないか点検し、危険が生じるNCパスは自動的に除外されます。私たちはこれを領域の縮小と呼んでいます。ツール自体は3Dデータとして構成することができ、標準化されたツールの場合はISOキーから直接入力することができます。

ツールについてですが、ツールの交換について詳しく説明してください。

ほとんどの場合ツールがリボルバーに取り付けられている旋削機では、ツールの交換により危険が生じる可能性が高まります。さらに部品やジョーチャックのほかにも、ステディレスト、テールストックといった機械ユニットも同様に管理、制御、監視されなければなりません。

機械にカウンタースピンドルが装備されている場合、作業ステップを個別に割り当てる必要があります。この場合も、完全加工プロセスは1つです。この課題をどのように解決しているのですか?

Tebisはこの場合もたった1つのNC-プログラムを作成します。前面および裏面は1つの機械動作で加工されます。プログラミングはそれぞれのスピンドルの各NCジョブを介して行われ、この際にメインスピンドルとカウンタースピンドルの転送パラメータが定義されます。

Tebisは初期形状にブランクを使用しています。どういった場合に必要となり、ブランクはどのように作成されるのですか?

まず、ブランクは衝突を回避するためのNCパスの計算に必要となります。数学的な理由から必要になります。さらにこのブランクを使用して、被削材除去シミュレーションを表示し、ブランクのさまざまな加工状況を一時的に保存することができます。これにより、事前に旋削されたブランクの箇所がフライス加工され、またその逆も行われます。そのため、異なる加工技術間を制限なく移行させることができます。被削材除去シミュレーションは、ユーザーに実際に機械で行われている加工状況に相当する、現在の中間状況を視覚的に表示します。ブランクはシステムで独自に構成することが可能で、そのために豊富なCAD機能が用意されていますが、インターフェイスを介してデジタル化されたデータとして読み込むこともできます。これらはまったく実際の研削状況を映し出しています。

仮想マシンはフライス加工時に最大限の生産信頼性を確保します。旋削加工にもこのオプションがあり、複雑な動作も同様に保証されるのですか?

仮想マシンは、Tebis CAMシステムの不可欠な要素です。機械タイプに関係なく、あらゆるツールマシンですべてのコンポーネントが表示され、プログラミングに取り込まれます。たとえば、チゼルの横に長いドリルが挿入されている場合もあるため、ツール交換時にリボルバーに取り付けられているすべてのツールが表示されます。またメインスピンドルからカウンタースピンドルへの部品の受け渡しももちろん含まれており、これもシミュレートされます。その後、許可された動作のみが統合されたポストプロセッサーを介してNCコードに変換され、精密にその動作が各ツール機械から実施されます。

さらにもうひとつのキーワードについて伺います:特殊アプリケーションについてです。

個々のケースにより適用が異なります。当社は主に穴あけ、旋削、ミリング加工分野に焦点を当てています。特殊アプリケーションの最も重要な課題は、生産プロセスに統合することにあります。当社は既に特殊ツールを使用した歯車ローラおよびノッチ加工のソリューションを多数実装した実績があります。

通常、旋削加工はミリング加工よりも優れた精密性が得られます。この課題はどのように解消されましたか?

3D形状にプログラミングする際、公差限界はほとんど含まれません。ここでのソリューションは、完全にパラメータ化された2D製図ツールと寸法付けツールである 旋削輪郭準備向け拡張パッケージです。3D部品から提供される形状は精密に描画されており、公差限界を付けることができます。これらの情報は、ジョブマネージャーでプログラミング時に直接評価されます。そのほか、当該の拡張モジュールでDIN 509準拠のアンダーカットなどの標準化された形状を最適に統合することができます。

ソフトウェアは日々進化しています。今後、どのような拡張が計画されていますか?

位置決め旋削加工は既に適用が可能で、ただし同時B軸旋削加工でわずかに改善を施す必要があります。当然ながら、マルチチャンネル技術も今後の拡張に含まれます。ピアシング時のストラテジーも今後さらに拡張していく予定です。

シュミット氏、インタビューにご協力いただきましてありがとうございました。

Reiner Schmid, Abteilungsleiter Produktmanagement der Tebis AG

Reiner Schmid, Abteilungsleiter Produktmanagement der Tebis AG