-

ホーム ユーザーエリア

ホーム ユーザーエリア傑出した品質を生み出す最適な管理

単一のサイクルでチタン、スチール、アルミニウム合金製のコンポーネントを旋盤加工し、切削するのは、非常に複雑な課題です。 イタリアの精密機械製造業者であるAspa社は、Tebisを導入することで高い品質を確保するとともに、複雑な加工の課題も解消することができました。 この企業は、高い付加価値を生み出すカスタマイズされた機械式製造および少量製造を専門としています。

会社

Aspa Srl

都道府県

Bomporto, イタリア

主要課題

金型製造向けプレミアムライセンス; サーフェスモデリング、5軸カーブミリング、5軸側面ミリング加工、2.5Dドリルおよびミリング加工プラス、3+2軸アンダーカット加工、標準形状フィーチャテクノロジー、仮想マシンによるプログラミング、3~5軸干渉制御、容積測定による干渉制御の各拡張モジュール。

利点

- あらゆるソースフォーマットをデータインターフェース経由で受信し、処理することができます。

- 技術的アプリケーション機能に合わせて表面の品質の最適化を図ります。

- 既定義のストラテジーおよび手動介入の組合せにより、各パラメータを完全管理します。

分野

コンポーネント製造

自動車産業

公開済み

2016

インタビュイー: マッシモ・ビガットン氏, 技術部門管理責任者

弊社はシステムに大変満足しています。特に最近の改善には目を見張るものがあります。CAMによって、ツールパスをほぼ自動的に生成することができます。これには標準パラメータが使用され、そのため多くの場合確実性が得られます。しかし必要に応じて精密な点検を実施することも可能です。 弊社のように、複雑な部品を製造しなければならない場合、豊富な便利な設定を活用することができます。 これにより、機械内の工程を最適に管理することができます。 特にチタンなどの超合金の場合、ツールパスを慎重に計画する必要があります。これには、Tebisの容積測定による干渉制御が非常に役立ちます。

マッシモ・ビガットン氏, 技術部門管理責任者, Aspa Srl, Bomporto (モデナ), イタリアわずか1つの機械サイクルで卓越した加工品質を実現

Aspaは精密機械製造に従事する製造業者で、エミリア州の「モーターバレイ」と呼ばれる地域にある、ボンポルト(モデナ県)を本拠地としています。 Aspa社は、70年代に農機製造企業として設立され、その後SAI Hydraulicグループに合併されました。 時代とともに、大量生産の拠点が東地方へ移転され、少量生産はEmilia州の工場に集約されました。売上高のほぼ半分は、この工場によって計上されています。Aspa社は、 主に複雑形状設計を専門としており、スポーツカーメーカーのPagani Automobili社と提携している企業です。

アルゼンチンの企業Horacio Pagani社の要件は、高級市場向けの洗練された美しいスタイルの車両を製造することでした。これには、手作業をベースとした製造技術を用いてすべて製造する必要がありました。このため、車両は個別に手作業で組み立てられ、非常に厳しい品質条件を満たす必要がありました。 各部品は、スチール、アルミニウム、チタン製の固体ブロックから加工され、これには非常に高い材料除去率が必要となります。現在Aspa社は、Paganis社のプライマリーサプライヤーです。

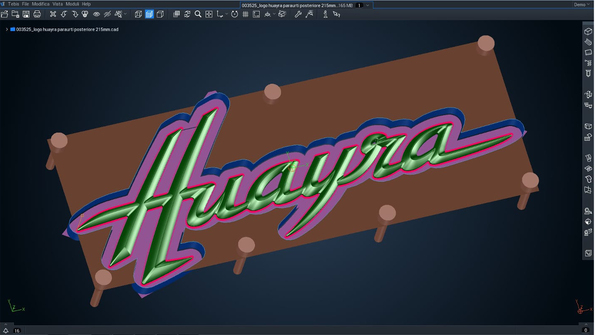

モデナのショップフロアは、モデル「Huayra」向けに800個以上におよぶ非常に複雑な形状の単体部品を製造しています 。 車両の年間製造台数は、およそ50台です。オラシオ・パガーニ氏(Horacio Pagani)は、精密作業を重視し、彼が設計したスポーツカーにはポリッシュ加工されたかのうな視覚的にも完璧な、機械的に加工されたコンポーネントのみが搭載されています。Aspa社は、これらの結果をわずか1機械サイクルで実現します。欧州には、再処理を必要とせず、このような卓越したレベルの加工品質を提供できる企業はごく僅かです。

Der Pagani Huayra am Sta見本市EMO 2015にてTebisのブースに展示されたPagani Huayra。nd von Tebis auf der Fachmesse EMO 2015.

Der Pagani Huayra am Sta見本市EMO 2015にてTebisのブースに展示されたPagani Huayra。nd von Tebis auf der Fachmesse EMO 2015.確実で精密な加工プロセス

この精密加工を専門とする企業は、非常に高度な技術的知識、最新鋭のマシンパーク、さらに生産の需要の増加に対応できる高性能なCAD/CAMソフトウェアを統合しました。 「目的に即した設備投資により、私たちは優れた柔軟性および高度な技術を確保することができました。旋盤加工および切削加工においては、最新世代の技術を装備した作業スペースを有しており、コンポーネントデザインの要件を満たすあらゆる作業工程を実現することができます。」と、アウトソース製造部門の管理監督者であるマウリツィオ・メスキアーリ氏は答えました。マシンパークは、高精度な3軸および5軸式高速加工機で構成されています。「これにより、あらゆるプロジェクトを計画し、完了させることができるのです。」とメスキアーリ氏は語りました。「これには、技術部門も非常に重要な役割を果たしています。プロジェクトについて、綿密な議論を交わすことで適切な作業順序を定めることが可能となり、ショップフロアとの協力で製造ストラテジーが構築されます。」

Pagani Huayraの銘板。

Pagani Huayraの銘板。 Pagani社の車両のコンポーネントはそれぞれ、スチール、アルミニウム、チタン製の固体ブロックを加工して製造されており、僅か1つのクランプ要素のみが使用されています。また、しばしば、製造されたコンポーネント以上に廃棄される製品が多く発生します。

Pagani社の車両のコンポーネントはそれぞれ、スチール、アルミニウム、チタン製の固体ブロックを加工して製造されており、僅か1つのクランプ要素のみが使用されています。また、しばしば、製造されたコンポーネント以上に廃棄される製品が多く発生します。潜在能力を制限なく発揮させるためには、使用するCAD/CAMシステムは最高性能を備え、迅速、精密、確実な作業プロセスを確保する必要があります。このため、Aspa社はおよそ10年にわたり、絶対の信頼を置いてTebis ソフトウェアを使用しています: 豊富な機能および仮想環境での実際のプロセスのシミュレーションにより、製造効率性が一段と向上されます。

機械動作を細部にいたるまで精密に制御

初期の計画からその後の製造プロセスに至るまで、作業者はすべての作業工程でTebisを活用します。CNC工作機械向けのソフトウェア分野においてTebisは、絶対的な基準です。」とメスキアーリ氏は断言しました。「私たちはこのシステムを当初から使用しています。弊社の技術部門オフィスでは、データインターフェースを経由してあらゆるソースフォーマットを受信し、処理することができます。形状情報のほか、さまざまな構成に関する情報が収集されます。場合によっては製造で発生する可能性がある問題を検出するため、これらの評価が行われます。

この精密加工企業は、プロジェクトを遂行するためにCAD環境を活用しています。技術部門のマネジャーであるマッシモ・ビガットン氏が主張するように、設計者はコンポーネントの産業的利用可能性よりも、人間工学的観点や外観を重視する傾向にあります。「この場合、デザインを保持し、かつ、外観を設計とうまく統合させるために、補正を行う必要があります。」「Tebisの技術により、インポートしたサーフェイスを最適化し、加工に応じて変更することができます。数学的作業が完成した後、部品および設計に適した装備の、最良のクランプシステムの検索が始まります。

最後のステップでは、ツールパスが生成されます。「ソフトウェアは標準ストラテジーを提供してくれますが、ユーザーがパラメータ全体の管理を制限なく行うことができます。ユーザーは必要に応じて介入し、値を調整することができます。」とビガットン氏は説明しました。「私たちは、すべてのCAMシステムでこれらのことが当たり前に行えるわけではないことがわかりました。」それに対してTebisは、機械動作を細部にいたるまで精密に制御することができます。たとえば、ユーザーはツールパス上で点を自由に規定することができます。 これにより、機械の電子機器をデータで過負荷をかけることなく、問題が発生する可能性がある領域をより精細に処理することができます。「CAMモジュールにより、さまざまな特殊な加工を基本にして数値制御のプログラムを作成することが可能になります。これは、実績があり優れた信頼性のあるプログラムで、インサートの磨耗も最適化し、機械稼働時間も削減します。」とビガットン氏は語りました。

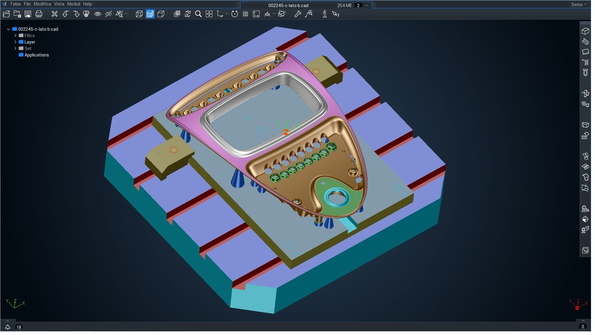

Huayraの中央ダッシュボード、Tebis V4.0環境で表示。 容積測定による干渉制御により、機械におけるさまざまな位置決めを実際と同じように管理することができます。

Huayraの中央ダッシュボード、Tebis V4.0環境で表示。 容積測定による干渉制御により、機械におけるさまざまな位置決めを実際と同じように管理することができます。シミュレータでの容積測定による干渉制御

Aspa社は、新Version 4.0におけるソフトウェアの進歩を特に高く評価しています。「弊社はシステムに大変満足しています。特に最近の改善には目を見張るものがあります。」とビガットン氏は語りました。 CAMによって、ツールパスはほぼ自動的に生成することができます。これには標準パラメータが使用され、これにより多くの場合確実性が得られます。しかし必要に応じて精密な点検も実施することが可能です。弊社のように、複雑な部品を製造しなければならない場合、豊富な便利な設定を活用することができます。これにより、機械内の工程を最適に管理することができます。特にチタンなどの超合金の場合、ツールパスを慎重に計画する必要があります。これには、Tebisの容積測定による干渉制御が卓越した効率性を発揮します。」

Aspa社が高く評価する機能の一つは、シミュレーションテクノロジーです: このテクノロジーにより、実際の加工プロセスが極めて精細に仮想環境で再現されます。ショップフロアでは、ほぼ無人の3台の機械で1日当たり20時間作業がおこなわれています。こうした作業環境を維持するには、実績があり信頼性のあるプログラムを機械に送信する必要があります。 もう一方で、製造の実現可能性を点検し、計画段階ですでに機械の制御を規定する必要があります。 「今では機械動作および機械加速を考慮して、非常に正確に費用を見積もることができます。」とビガットン氏は説明しました。

Tebisの一部の新しいソフトウェア機能は、Pagani社が求めるような複雑で洗練された完璧なコンポーネントの製造で、その傑出性を証明しました。これには、アンダーカット加工用の特殊ツールの使用も含まれています。「さらに今では、5軸の代わりに3軸のシンプルなツールパスを作成することが可能です。」とビガットン氏は語りました。これにより多大なメリットがもたらされます: 3軸の加工機は、5軸軸の加工機よりも価格が低く、さらに一段と精密です。「この性能により、ショップフロアの機械の選択肢が一層広がります。そのため、処理中の5軸加工機を使用しなければならない条件から解放されます。仕上げられる表面品質については、言うまでもありません。 たった1つのプログラムを3軸で使用するほうが、テーブルや機械ヘッドの回転を要求する2つ以上のプログラムを使用するよりも一層効果的です。」

Aspa社は、どんな複雑な課題でも解決できる能力を備えています。機械オペレータが日々の業務で取り扱うコンポーネントには、デザインおよび機械的に完璧な吸引コレクターなどがあります。この吸引コレクターは、車両にさらなる付加価値が生み出されるように、オラシオ・パガーニ氏の要望に応じて製造されています。この部品の海外での生産を試みましたが失敗に終わり、それに反してAspa社は初回製造で完璧な製品を作り上げました: 「これには、5軸加工機で固体ブロックを26時間加工する必要がありました。これは私たちが日常行っている加工です。」とビガットン氏は誇らしく答えてくれました。

Huayraインテリアの詳細。

Huayraインテリアの詳細。