-

ホーム ユーザーエリア

ホーム ユーザーエリアデザイン一新:Panamera GP-970

ハーレーダビッドソン愛好家ならバーデン・ヴュルテンベルク州ヒュッフェンハルト(ドイツ)のカスタムソリューションサプライヤー、No-Limit-Customのことはご存知でしょう。形状の美しさと最高級の品質、寸法精度の高さにこだわった特注生産、カスタムオーダー部品を専門に扱っています。そんな同社ではこの度新しいコンセプトが打ち立てられ、スポーツカーファンをうならせる四輪車の開発・製造も行うことになりました。

会社

No-Limits-Custom

都道府県

Hüffenhardt, ドイツ

主要課題

デザインプロセスにおけるプロジェクト支援

利点

- 理想的なサーフェスのリバースエンジニアリング

- スムーズなトランジションと高度な寸法精度

- 各種要件をすぐにカーブとサーフェスに変換可能

分野

工業デザイン

自動車産業

公開済み

2012

以前からTebisのCAMシステムとサービスを気に入っていたとのことで、今回もプロジェクトパートナーとしてすぐにTebisに白羽の矢が立っています。

No-Limits-Custom, ヒュッフェンハルト(ドイツ) , ドイツハーレーダビッドソン愛好家ならバーデン・ヴュルテンベルク州ヒュッフェンハルト(ドイツ)のカスタムソリューションサプライヤー、No-Limit-Customのことはご存知でしょう。形状の美しさと最高級の品質、寸法精度の高さにこだわった特注生産、カスタムオーダー部品を専門に扱っています。そんな同社ではこの度新しいコンセプトが打ち立てられ、スポーツカーファンをうならせる四輪車の開発・製造も行うことになりました。これまでのNo-Limit-Customのサクセスストーリーを振り返ると、サービスの提供や販売だけでなく、製品に特別な思い入れがあることが分かってきます。すでに1993年にはハイエンドカスタムバイクの開発のために開発・生産が行われ、2004年にはついに最初のハーレーダビッドソンのV-RODのチューニングが行われると同時にNo-Limit-Customが誕生。現在ではモーターサイクルのチューニングのほか、プロトタイプの製造、少量生産、金型・鋳型製造にも携わっています。しかし、こういった事業拡大は経営者のホルガー・シュネル氏(Holger Schnell)とスタッフ一同にとってまだほんの序の口にすぎません。常に完璧な仕上がりを目指す社風もあり、独自のアイデアから新しい製品が開発・生産され、また常に改良が加えられています。今回も高い目標が掲げられていましたが、徐々にプロジェクトが現実味を帯びてきました。精密で信頼性の高いエンジンに定評があり、No-Limit-Customの姿勢にもぴったりポルシェに専用のエアロキットと鍛造ホイールを取り付け、完全な新シリーズというものです。そして、プロジェクト開始にこぎつけたのが2012年1月でした。

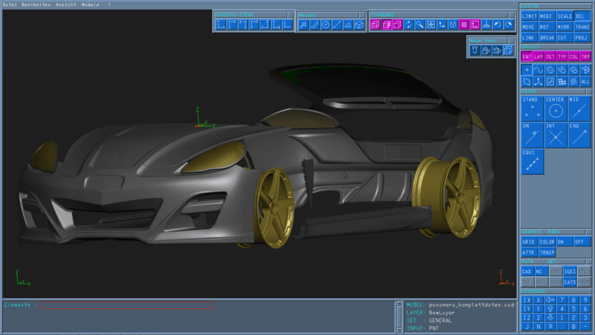

No-Limit-Customの従業員は高級車には何が必要かを心得ています。すでに500 PS、ターボにいたっては最高速度303 km/hのPanamera GP-970 2012では、これ以上速度を上げてもほとんど意味はありません。しかし、装備や『シングルシート4座席でトランクの積載容量432リットルのファミリーカー』という専門誌の紹介などには変更が必要です。目標とするのはもっとキレのある豪華なスポーツカーでした。そして誰もが目を奪われるスタイリッシュな高級車が誕生しました。フロントエプロンやボンネットからサイドシル、ルーフスポイラー、さらにはディフューザー内蔵のリアエプロンにいたるまで、車両のデザインはまさに一新されています。部品にはすべてフルカーボンを使用。マットゴールドの頑丈なアルミニウム製鍛造ホイールもほかの部品と同じく自社生産されており、NLC-Designsの持ち味がしっかりと生かされ、純正部品に比べて大幅に軽量化されました。リムとタイヤの寸法はフロントの265/30-22で9.5 x 22、リアの315/25-22では11 x 22にもなります。このため、TÜVでも個別承認が行われています。

ちなみに、Panameraに加えられた変更はエクステリアデザインだけにとどまりません。フラップ制御システム内蔵のスポーツエキゾーストシステム採用により、デザインに見合ったサウンドも楽しむことができます。

作図から車両の製造まで

できるだけ自社で設計、開発、生産まで行うというのは、No-Limit Customの哲学でもあります。2006年からはホイールやスイングアーム、フォークなどの加工部品も同社で取り扱うようになりました。その過程では、複数のCAD/CAMワークステーションとCNC回転・研削機を統合した自社のマシニングセンター1台が使用されています。このコンセプトはPanameraにも活かされ、製図から模型作成、デザイン、NCプログラミング、製造にいたるまですべて同じ工場で行われました。

ただ、CADシステムに関しては、社外ににサポートを依頼。以前から提供されたCAMシステムとサービスにも満足しており、ノウハウと専門知識が豊富なTebis専門家やTebisコンサルティングになら安心して依頼できるということから、今回もプロジェクトパートナーとしてすぐにTebisに白羽の矢が立ちました。Tebisコンサルティングの従業員が数週間、現地でプロジェクトのサポートに当たっています。

モデル製作 – 新しいデザインの採用

モデル製作 – 新しいデザインの採用フォーム作成のベースには手描きのスケッチが使用されます。丹念な手作業の末、切り取り、貼り付け、モデリングが行われるのです。ここで完成したモデルはフロントエプロンやリアエプロン、サイドシル、ボンネットが付いた実物通りの仕上がりになります。ただ、車両の左側は完全に制作されません。最適化や反転作業が必要な部品は、後ほどコンピューターで編集されます。

GOM社のスキャナーによるデジタル化

次にモデル仮想化の準備が行われます。あとから細部までリバースエンジニアリングできるよう、ここでは個別部品をすべて取り外してから全方向からデジタル化します。

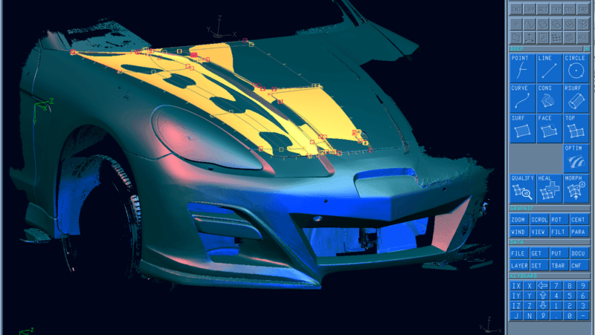

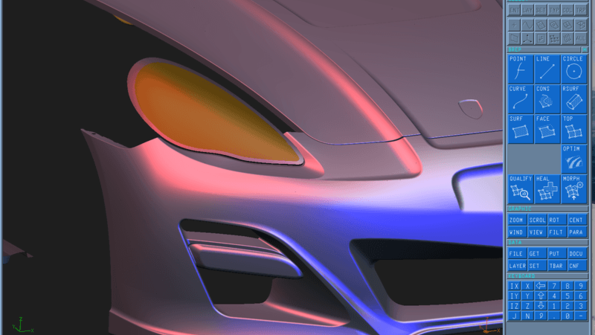

TebisのCADを使ったリバースエンジニアリング

ここまできて、ようやくTebisコンサルティングの出番となります。Tebisのリバースエンジニアリング用モジュール、リバーサーを使って、直前にデジタル化されたモデルの右側にデザインサーフェスが直接作成され、最適化されます。表面とトランジション部が一致すれば、その後部品が反転されます。

精度の高いサーフェスの作成では、Tebis Optimizerが実力を発揮。メッシュデータ上にまだ表示されているエッジや凹凸が解消され、なくなるのです。明確な造型ラインとデザインエッジ、スムーズなトランジション、高い寸法精度など、非常に見やすくなっています。

組み付け部品とリムのデザインは、当初の予定通りNo-Limit-Customで行われています。想像力を駆使するその他のプロセスと同様、ここでも特に夜間にいいアイデアが生まれる傾向があります。そのため、プロジェクトパートナーが現地に出向いていれば、次の日の朝すぐに変更を施し、変更内容をすぐに反映することができます。

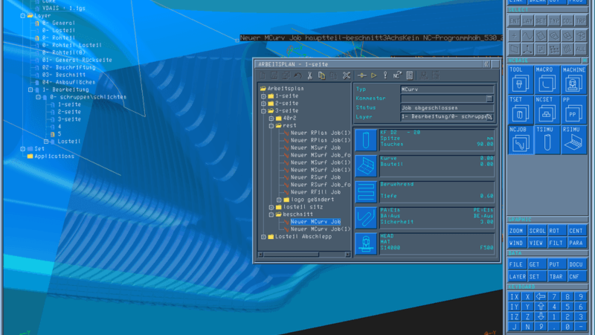

NCプログラミングとミリング加工準備

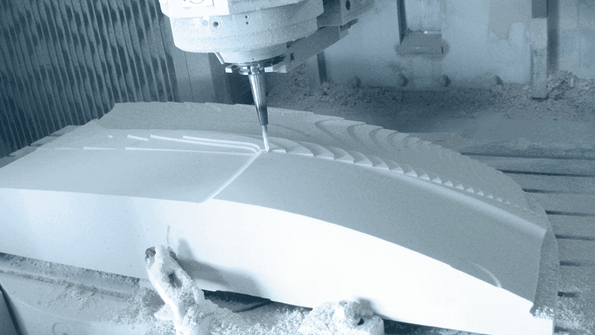

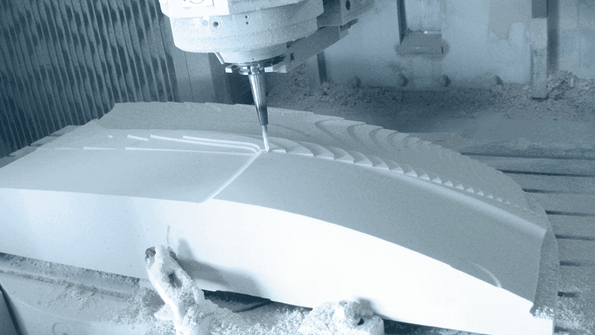

これはNo-Limit-Customではまさに日課として行われています。部品をミリング加工に備えて準備し、TebisのCAMソフトウェアと内蔵のジョブマネージャーを使ってNCプログラムを自動作成していきます。

モデルのミリング加工

一連の工程もそろそろ終盤。ここで、仮想モデル作成から本物の製造へと進みます。組み付け部品の鋳型は自社の機械工場で行われます。

ついに完成

最初の部品の調整が終了し、クリアランスの確認が行われます。準備作業の成果が目に見える形で現れるのは、やはりこの段階です。おかげで部品の寸法が合わないといった問題は生じません。その後、さらに塗装とコーティングを施して完成となります。Visible Carbon(見せるカーボン)とグレーのベースカラーがエレガントなイメージを強調しています。

Panamera GP-970 2012は完全にTÜVの認証を得ていますが、これはこの部門ではかなり特別なことです。おかげで完成したスポーツカーは同年にマルティンスリートで開催されたTebisの社内展示会にも登場することとなり、ゲストからも一斉に注目が集まりました。

このほかにも、高級スポーツカー愛好家には楽しみが尽きません。すでに、夏までにPorsches Boxster S 981を改造するという次のプロジェクトが予定されています。